Безрельсовый неуправляемый робот для сварки во всех пространственных положениях

Гусеничный сварочный робот на гусеничном ходу без направляющих с возможностью сварки во всех пространственных положениях представляет собой автоматическую сварочную систему, используемую для сварки во всех пространственных положениях (1G-6G) крупногабаритных строительных конструкций, сосудов под высоким давлением и резервуаров для хранения, используемых в нефтегазовой промышленности, судостроении, строительной индустрии, ядерной промышленности и др. Безрельсовая конструкция обеспечивает гибкое перемещение, а система лазерного слежения за швом обеспечивает высокую степень точности слежения, высокую эффективность сварки и превосходное качество сварки. Кроме того, система автоматического распознавания сварных швов гарантирует высокоточное наведение робота. Все перечисленные выше характеристики делают сварной робот лучшим решением по сравнению с полуавтоматической сваркой и ручной сваркой.

У вас появились вопросы о наших робототизированных сварочных системах?

Свяжитесь с нашими специалистами для получения более детальной информации.

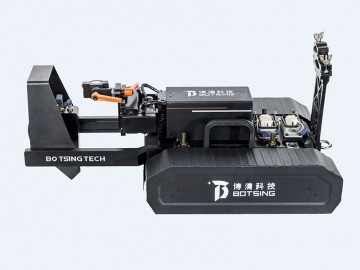

- Гусеница

- Лазерная система слежения за сварочным швом

- Ветрозащитный экран

- Сварочная система с несколькими степенями подвижности (DOF)

- Несущее устройство

- Шагающий механизм с постоянным магнитом

- Сварочный робот характеризуется простотой управления. Любители могут начать эффективно управлять роботами после3-дневного профессионального обучения, что снижает число операторов и расходы на них;

- Отсутствует необходимость настройки направляющих или программ;

- Стабильное и надежное качество сварки;

- Низкочастотная импульсная сварка и программно-интегрированная двухимпульсная сварка, высокая скорость нанесения и высокая степень эффективности сварки;

- Информация и данные о сварочных процедурах хранятся локально у Вас под рукой

- Высокая грузоподъемность, гибкость движений, возможность свободного перемещения и вращения с несколькими степенями пространства на средних и крупных элементах конструкции;

- Возможность преодолевать препятствия;

- Дистанционное управление посредством шкафа управления с камерой наблюдения, установленной на гусеничном ходу;

- Прочная и долговечная конструкция;

- Четыре ультразвуковых датчика с предупреждением о падении;

- Сварочные объекты: резервуары для хранения, сферические резервуары, сосуды, комплектующие применяемые в атомной энергетике, крупногабаритные строительных конструкции

- Тип метала: углеродистая сталь и легированная сталь

- Тип сварной канавки: V,X,U,J

- Положения сварки:1G,2G,3G,4G, 5G,6G

- Толщина метала: 6мм - 100мм

Все компоненты системы установлены на транспортной тележке, включая ползучий сварочный робот, шкаф управления, источник питания, механизм подачи проволоки, блок водяного охлаждения, что обеспечивает удобство эксплуатации и транспортировки.

- Транспортная тележка

- Шкаф управления

- Бесконтактный сварочный робот на гусеничном ходу

- Механизм подачи проволоки

- Блок водяного охлаждения

- Источник тока

- Размеры (ДхШхВ): 1400 мм x 800 мм x 1500 мм

- Тип привода: электрический/ручной

Шкаф управления имеет модульную конструкцию, металлический корпус и панель управления с сенсорным экраном. Высокопроизводительный центральный процессор оснащен многопроцессорной системой, которая обеспечивает высокоскоростную синхронную работу гусеничного механизма и привода. Шкаф управления оснащен сервоконтроллером. Привод и управление каждой осью подключены к ЦП через физический интерфейс. Шкаф управления разработан с множеством интерфейсов для подключения к различным типам промышленного оборудования.

| Размеры (ДхШхВ) | 580мм x 360мм x 630мм |

| Интерфейс | Аналоговый интерфейс: 4 ввода/вывода Цифровой интерфейс: 32 ввода/вывода |

Максимальное расстояние наблюдения составляет 100м. Камера на ванне расплава используется для удаленного наблюдения за процессом сварки открытой дугой. Динамический диапазон составляет 140 дБ, достигается благодаря передовой сенсорной технологии и точной конструкции электрической схемы. Пользователи могут наблюдать за процессом работы сварочной горелки, за сварочной проволокой и всем процессом сварки с помощью камеры, расположенной на расплавленной ванне.

| Датчик изображений | 2/3 дюйма, цветной HDR CMOS |

| Разрешений | 1280(H) х 1024(V) |

| Размер пикселя | 6.8μm х 6.8 μm (8.7мм х 7мм - эффективная площадь) |

| Фильтр | Блокировка УФ и ИК |

| Затвор датчика изображения | Универсальный или локальный |

| Диапазон динамики | 140 дБ |

| Глубина пикселя | 8 бит |

| Время выдержки | 100μs - 100ms |

| Контроль изображения | Скорость затвора контролирует время выдержки |

| Размеры (ДхШхВ) | 85мм х 36.5мм х 38.5мм (без линз) |

| Вес | 200г (без линз) |

| Крепление объектива | Крепление C |

| Потребляемая мощность | 6Вт при 12В |

Источник сварочного тока может быть настроен в соответствии с требованиями заказчика. Стандартная версия представляет собой источник питания цифровой серии, в который интегрировано более 200 программных ячеек. Благодаря этому, сварочный материал, диаметр проволоки и функционирование газовой системы всегда находятся на превосходном уровне.

| Сварочный ток | BQT-I-400A | BQT-I-500A | |

| Входное напряжение 50/60Гц | 400В ( 20%/-20%) | ||

| Входной ток | 25A | 28.5A | |

| Коэффициент мощности при максимальном токе | 0.96 | 0.93 | |

| КПД при максимальном токе | 0.89 | 0.89 | |

| Рабочий цикл при 40℃ | 100% | 420A | 500A |

| 60% | 350A | 450A | |

| Рабочий цикл при 25℃ | 100% | 420A | 500A |

| Диапазон тока (MIG/MAG) | 15A-420A | 15A-500A | |

| Вес | 34KG | 40кг | |

| Размеры (ДхШхВ) | 738мм * 273мм * 521мм | ||

Корпус устройства подачи проволоки изготовлен из высококачественного металла, что обеспечивает высокую степень надежности. Данной устройство подачи проволоки обладает 99 сварочными программами и подходит для различных сварочных работ.

| Модель | DVU W500 |

| Вес | 16кг |

| Размер (ДхШхВ) | 603мм x 262мм x 446мм |

| Количество роликов для подачи проволоки | 4 |

| Диаметр проволоки | 0.6мм - 1.6мм |

| Скорость подачи | 0-25 м/мин |

| Диаметр катушки с проволокой | 300мм |

| Вес | 28.8кг | Максимальная высота пересечения препятствий | 5мм |

| Максимальная нагрузка | 60кг | Максимальная скорость перемещения | 5м/мин |

| Минимальный диаметр криволинейной поверхности | ≥3.2м | Точность отслеживания сварного шва | ±0.5мм |

| Размер (ДхШхВ) | 621мм x 394мм x 267мм | ||

| Гусеничный ход | на гусеничном ходу | Тип движения горелки | линейный, маятниковый, наклонный |

| Диапазон линейного перемещения сварочной горелки | ±25мм | Диапазон вылета | ±25мм |

| Угол движения горелки (маятниковый) | ±30° | Наклонный угол грелки | ±10° |

| Угол наклона горелки | ±30° | Вращение | поворот на 360° |

| Рабочая температура | -10℃~40℃ | Относительная влажность | до 90% |

| Кабель управления | Стандартная длина 10м, доступна другая длина по запросу | ||

На сегодняшний день, сварка крупногабаритных деталей и конструкций осуществляется ручным или полуавтоматическим способом. При ручной сварке требуется много дополнительных затрат. Сварщик проходит длительное обучение для достижения хороших навыков и результатов качественной сварки. Из-за человеческого фактора во время ручной сварки допускаются ошибки, что оказывает непосредственное влияние на время производства, качество сварки и производственные затраты. Ручная сварка зачастую приводит к проблемам со здоровьем сварщиков и безопасностью труда из-за опасной рабочей среды (вспышки, искры, дым, тепло и др.). На полуавтоматическую сварку крупногабаритных элементов большое влияние оказывают направляющие, что значительно ограничивает степень автоматизации рабочих процессов, особенно при криволинейных и неровных швах. По сравнению с полуавтоматической сваркой, бесконтактная роботизированная сварка во всех направлениях является оптимальной альтернативой в крупномасштабных промышленностях, занятых на производстве строительных конструкций. Полностью автоматическая сварка значительно улучшает качество и эффективность сварки.

- Нестабильное качество сварного шва

- Низкая эффективность

- Высокие затраты на рабочую силу

- Пневмокониоз

- Риски сотрудников

- Высокие затраты на управление

- Необходимость использования направляющего трэка

- Не применяется для сварки неровных швов, особенно криволинейных поверхностей