Установки вакуумного напыления (Магнетронное наспыление средней частоты)

Импульсное магнетронное напыление средней частоты является процессом конденсации из газовой фазы, в котором комбинируются технологии импульсной мощности, магнетронного напыления и дугового испарения. Данная технология обеспечивает улучшенные характеристики покрытия и позволяет наносить поверхностное напыление металлов, металлических компаундов и многослойных пленок на различные поверхности из металлических и неметаллических материалов.

Опираясь на многолетний опыт в исследованиях технологий вакуумного покрытия, наша команда технических специалистов использует источники дуговых разрядов для получения свободных ионов и несбалансированное магнитное поле для удержания плазмы в области вокруг мишени, при этом, не затрагивая мишень.

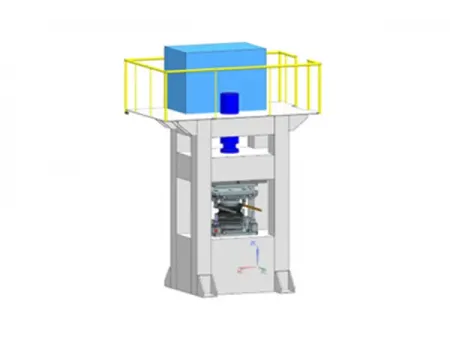

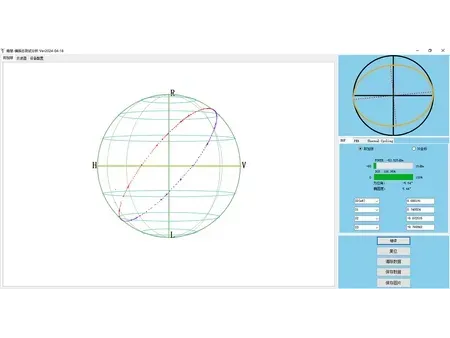

Передовые компьютерные системы обеспечивают полное управление оборудования. Полученное покрытие отличается высокой плотностью, сильными механическими связями с субстратом, а также равномерной толщиной по всей поверхности нанесения.

Применение установок вакуумного напыления

Данное оборудование используется для нанесения покрытий из металла, металлических компаундов и других материалов на наручные часы корпуса мобильных телефонов, металлические изделия, санитарно-гигиенические изделия, кухонную утварь, а также на износоустойчивые инструменты, пресс-формы и фильеры.

Материалы для нанесения покрытий

Данное оборудование является многофункциональным и может использовать широкий спектр материалов для нанесения покрытий, включая Tin, TiCN, CrN, TiALN, TiCrN, ZrN, TiNC и т.д.

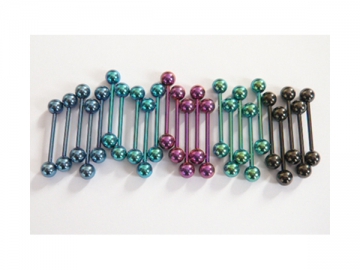

Возможные цвета покрытия

При помощи установок вакуумного покрытия BITE можно создавать поверхностные покрытия различных цветов, включая черный, радужный (пять цветов), розовое золото и так далее.

Характеристики установки вакуумного напыления

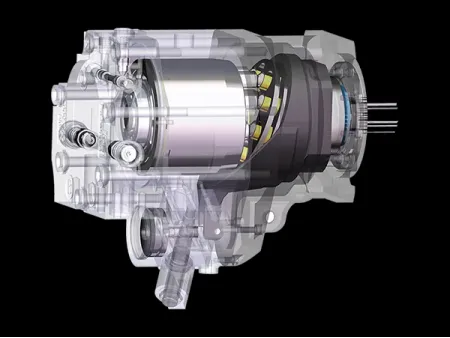

1. Технология магнетронного напыления работает при использовании магнитного поля, которое распространяется от материала мишени до пограничной области поверхности субстрата. Возбужденные атомы материала мишени под действием магнитной силы создают направленный поток по направлению к субстрату. Использование этой технологии позволяет достичь высокой степени ионизации материала мишени, обеспечивая гладкое, прочное и красивое поверхностное покрытие.

2. Процесс катодно-дугового осаждения генерирует стабильную плазму при помощи оптимизации катода, который работает при значениях тока 30 А. Слой покрытия характеризуется сильными связями с поверхностью субстрата за счет молекулярной диффузии.

| Модель | ||||

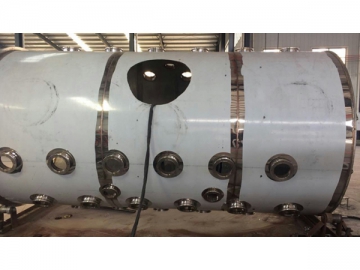

| Размер вакуумной камеры | ф900×1000 | ф1100×1200 | ф1250×1100 | ф1350×1100 |

| Скорость вакуумного насоса | 1×105 Па~3×10-3 Па≤20мин | |||

| Максимальная степень вакуума | ≤1×10-3 Па | |||

| Вспомогательное оборудование | 2 x -15/2 x -70/ ZJP -300/ KT -600 Опционально F -400/3600 молекулярный насос | 2 x -15/2 x -70/ ZJP -300/ KT -630 Опционально F -400/3600 молекулярный насос | 2 x -15/2 x -70/ ZJP -300/ KT -630 Опционально F -400/3600 молекулярный насос | 2 x -15/2 x -70/ ZJP -300/ KT -630 Опционально F -400/3600 молекулярный насос |

| Трансмиссия | Планетарная передача (количество валов: от 8 до 16, по требованию клиента) | |||

| Способ нагрева | Нагревающие трубки установлены по бокам вакуумной камеры | |||

| Ионная бомбардировка | Импульсное напряжение: 0-1000В (поставляется с преобразователем напряжения) | |||

| Подача газа | Автоматический управляющий клапан обеспечивает стабильную подачу газа в вакуумную камеру. | |||

| Количество катодно-дуговых разрядов | 6 | 6-8 | 8-10 | 8-12 |

| Магнитно - управляемые мишени | 1-2 ( плоских или цилиндрических ) | 2-4 ( плоских или цилиндрических ) | 2-8 ( плоских или цилиндрических ) | 2-8 ( плоских или цилиндрических ) |

| Режимы работы | Полуавтоматический ПЛК или полностью автоматический ПЛК компьютер | |||

| Газообразная среда | Ar , N2, O2, C2H2 | |||

| Общая мощность | 40 кВт | 45-60 кВт | 60-80 кВт | 70-90 кВт |

| Давление сжатого воздуха | 0.4~0.8 МПа | |||

| Система водяного охлаждения | Давление/температура: ≤25 ° C /≥0.25МПа (временно отсутствует в продаже) | |||

Образцы вакуумного покрытия