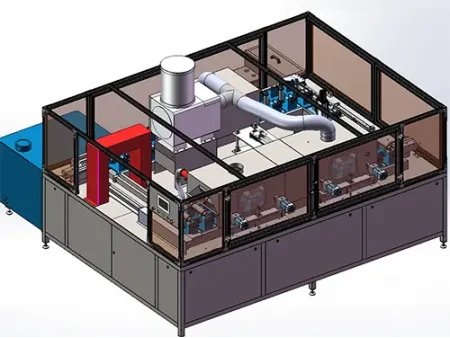

Туннельная мойка для валов двигателей

Запрос цены

Автоматическая мойка для эффективной чистки валов двигателей в больших объемах

Данная модель предназначена для мойки валов двигателей и схожих деталей. Ее многочисленные подсистемы обеспечивают интеллектуальное управление всем процессом очистки — от транспортировки и демагнитизации до мойки и сушки. Благодаря этому мойка для очистки валов двигателей успешно применяется в автомобилестроении и обрабатывающей промышленности, где необходима чистка с повышенной точностью.

Процесс очистки

Валы двигателей вручную загружаются в систему, после чего автоматически запускается конвейер. Загруженные детали последовательно проходят следующие этапы очистки: промывание распылением, очистка паром, продувка холодным воздухом, сушка горячим воздухом. Далее они подаются на разгрузочную платформу, откуда вручную извлекаются для завершения обработки.

Характеристики

| Совместимые детали | валы двигателей (диаметр 20-150 мм, длина 500-1500 мм) |

| Производительность | 5-10 мин/шт (регулируется в зависимости от степени загрязнения) |

| Температура пара | 150-200 ℃ |

| Давление распылителя | 50-100 бар |

| Демагнитизация | ≥3000 эрстед |

| Температура сушки | 50-80 ℃ |

| Источник питания | 380 В / 50 Гц |

| Общая мощность | 100-180 кВт (в зависимости от комплектации) |

| Расход воды | 200-500 л/ч (включая воду для пара) |

| Характеристики сжатого воздуха | давление воздуха 0,6-0,8 МПа, расход воздуха 10-15 м³/ч |

Основные преимущества

- Высокая эффективность очистки Туннельная мойка для валов двигателей осуществляет несколько этапов очистки (предварительная мойка, очищение паром, сушка), что позволяет очистить сложные детали в 2-3 раза быстрее по сравнению с другими методами чистки.

- Экологичность Функция рециркуляции пара снижает потребление энергии на 40% по сравнению с традиционными методами мойки.

- Гибкость производства Благодаря быстрой смене оснащения и удобному переключению между программами, туннельная мойка подходит для очистки различных типов валов двигателей, а также может быть адаптирована для очистки маленьких и больших партий деталей.

- Низкие эксплуатационные расходы Долговечные детали (итальянский насос, ПЛК Siemens и другие) минимизируют количество неисправностей, достигая показателя ≤0,5 случаев в год. Интеллектуальная система самодиагностики снижает потребность в ручном вмешательстве, сокращая общие издержки на 20% по сравнению с аналогичным оборудованием.