Плуговой смеситель со сдвигом

Промышленный горизонтальный смеситель для смешивания порошков, гранул и паст

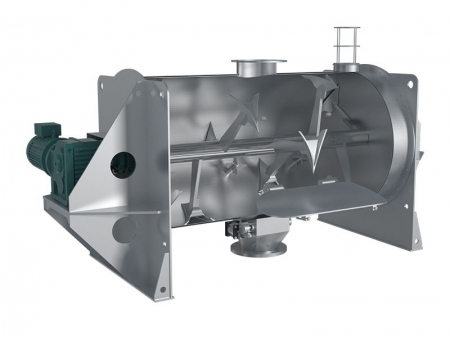

Плуговой смеситель со сдвигом, также известен как плужный смеситель, плугообразный смеситель - промышленный горизонтальный смеситель, разработанный для смешивания порошков, гранул и паст. Плуговой смеситель компании S&L состоит из цилиндрического барабана, плугов (лемехи) для смешивания, которые установлены на горизонтальном валу и высокоскоростных измельчителей. Плугообразный смеситель работает по принципу механически создаваемого псевдоожижженного слоя с трехмерным перемещением продукта. Во время работы вал вращается на высоких скоростях, при этом инструменты перемешивают материал и выдвигают его от стен в поперечном направлении и обратно, создавая движение в свободном пространстве.

- Химия: порошки, красительные порошки

- Косметика: косметические порошки

- Аккумулятор: материалы для аккумулятора

- Фармацевтика: химические порошки

Плуговой смеситель со сдвигом компании S&L идеально подходит для смешивания двух видов порошкообразных материалов, как частиц и порошков, а также порошков и жидкостей небольшого количества .

Сжатие/вакуум внутри смесителя, рубашка для охлаждения и нагрева

| Общий объем (Л) | Эффективный объем (Л) | Габариты (мм) | Частота вращения вала (об/мин) | Приблизительный вес (кг) | ||

| A (длина) | B (ширина) | C (высота) | ||||

| 100 | 40-60 | 1400 | 950 | 1100 | 200 | 400 |

| 300 | 120-180 | 1900 | 1100 | 1300 | 162 | 700 |

| 500 | 200-300 | 2000 | 1250 | 1500 | 145 | 865 |

| 1000 | 400-600 | 3200 | 1500 | 1900 | 134 | 2000 |

| 1500 | 600-900 | 3600 | 1600 | 1950 | 126 | 2300 |

| 2000 | 800-1200 | 3800 | 1700 | 2050 | 121 | 3100 |

| 3000 | 1200-1800 | 4200 | 1900 | 2300 | 106 | 3800 |

| 4000 | 1600-2400 | 4500 | 2100 | 2400 | 94 | 4800 |

| 5000 | 2000-3000 | 4800 | 2150 | 2600 | 85 | 5900 |

| 6000 | 2400-3600 | 5000 | 2250 | 2650 | 78 | 6400 |

| 8000 | 3200-4800 | 5600 | 2350 | 2650 | 67 | 7900 |

| 10000 | 4000-6000 | 6100 | 2550 | 2900 | 60 | 10500 |

| 12000 | 4800-7200 | 6700 | 2650 | 2820 | 54 | 13300 |

| 15000 | 6000-9000 | 7300 | 2750 | 2970 | 48 | 14600 |

| 20000 | 8000-12000 | 8100 | 2900 | 3162 | 38 | 18900 |

| 25000 | 10000-15000 | 8500 | 3100 | 3250 | 30 | 20000 |

| 30000 | 12000-18000 | 9000 | 3300 | 3300 | 25 | 23000 |

-

Приводное устройство

Стандартные смесители приводятся в движение непосредственно с помощью коробки передачи, который обеспечивает высокий крутящий момент, надежность и обеспечивает низкий уровень шума. Крупномасштабное смесительное оборудование использует комбинацию коробки передачи и ременной передачи для защиты компонентов трансмиссии в случае непредвиденных ситуаций. -

Высокоскоростные измельчители

Измельчители, равномерно распределенные внутри цилиндра, во время работы на высокой скорости не только распределяют материалы в осевом направлении, но и заставляют их течь по окружности цилиндрического корпуса. Центральный измельчитель выполняет вспомогательную функцию перемешивания и помогает диспергировать и дезагрерировать агломерированные материалы. -

Впрыскивание жидкости

Распылительные сопла могут быть добавлены над измельчителями для добавления жидкости и перемешивания. Из-за меньшей плотности материала в этом положении под сдвигающим действием измельчителей, распыленная жидкость легче вводится в смесь с порошком. -

Рубашка для охлаждения и нагревания

Может быть добавлена рубашка различного типа на внешнюю часть корпуса смесителя, что позволяет охлаждать и нагревать материалы с помощью впрыскивания холодных или горячих сред. Охлаждение обычно достигается при помощи накачки промышленной воды в рубашку, в то время как нагревание достигается при помощи введения пара или термального масла. -

Выпускной клапан

В основном используется пневматический клапан флиппер (flipper). Клапан округлых дуг плотно встроен в цилиндр, заподлицо с внутренней части цилиндра, не допускает скопления материала и не приводит к образованию мертвых углов во время перемешивания. Надежное уплотнение ленточного типа обеспечивает отсутствие протечек при частом открывании и закрывании. -

Уплотнение главного вала

При смешивании ультрадисперсных порошков, использование нового типа уплотнения и уплотнительной насадки повышает герметичность и эффективно предотвращает протекание газа и порошка между внутренней и внешней частями емкости.

Рубашка

После установлении рубашки (производится в соответствии со стандартами емкости давления), плуговой смеситель со сдвигом превращается в универсальное оборудование для смешивания и осушения. Включает в себе процессы реагирования, осушения и смешивания. Может заменить традиционный метод обработки в химической и других отраслях, повысив качество смешиваемых материалов и производственную мощность.

В смешивании материалов для литиевых батарей, как тройные прекурсоры - плужный смеситель является важным выбором. Плугообразный смеситель состоит из горизонтального основного вала, плугов (лемехи) или лопастного смесителя со статистическим балансом распределения компонентов смешивания. Цилиндрический корпус состоит из одного или более отверстий для впуска, выпускного отверстия и центрального выпускного отверстия. Две торцевые поверхности цилиндра закреплены боковыми пластинами. В промышленности в процессе смешивания часто используются несколько комплектов измельчителей, а система силового привода устанавливается отдельно от цилиндра. Благодаря комбинированному действию плугов и измельчителей плуговой смеситель создает центробежное и конвективное движение порошка, обеспечивая тщательное перемешивание за короткое время. Широко используется в производстве литиевых аккумуляторов.

- Плуговой смеситель со сдвигом S&L - это смесительное оборудование высокой мощности, обеспечивающий высокую эффективность смешивания.

- Установленная крупная дверь на смесителе позволяет легкое обслуживание оборудования.

- Объединяет в себе функции смешивания, осушения и реагирования.

- Плугооборазный смеситель - горизонтальный смеситель, обеспечивает высокую производительность смешивания и перерабатывает большое количество материалов порциями.

- Горизонтальная смесительная система, проста в обслуживании и имеет высокую производительность.

- Имеется три двигателя, которые могут обеспечить работу на высокой мощности.

- Два боковых плуга обеспечивают конвекционное перемешивание, что обеспечивает высокоточное и равномерное перемешивание.

- Вакуумное устройство подачи может быть установлено на рехней части смесителя для автоматизированной подачи.

- На верхней части смесителя также может быть установлен пылесборник, чтобы уменьшить выбросы дыма и пыли, и свести к минимуму вред для операторов.

- Для большей информации о структуре оборудования, свяжитесь с нашим техническим персоналом.

- Метод непрерывного и периодического смешивания: Периодическое смешивание позволяет отслеживать за процессом.

- Размер партии: Очень важно найти баланс, чрезмерно крупные партии могут привести к неравномерному смешиванию.

- Время смешивания: Короткое время смешивания приводит к низким производственным затратам и сокращению количества разрушений хрупких материалов. Необходимо соблюдать баланс между равномерным смешиванием и временем работы.

- Энергопотребление: Энергоэффективность - очень важный фактор. S&L обладает богатым опытом в разработке энергоэффективного смесительного оборудования.

- Легкая выгрузка: Выгрузка - одно из ключевых функций для смесительного оборудования. Это необходимо для обеспечения выгрузки готовых материалов без остатков.

- Легкая очистка: Надлежащая очистка необходима для оборудования, чтобы смешивать различные материалы. В смесителях S&L встроена система очистки (CIP, Clean-in-Place).

При выборе смесительного оборудования, просим проинформировать технических экспертов о ваших требованиях. Наши эксперты предоставят вам соответствующие рекомендации для сокращения расходов на закупку и увеличения производительности оборудования.