Шары стальные кованые

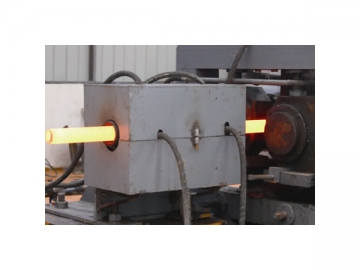

Основными характеристиками качественных кованых мелющих шаров является: высокая поверхностная твердость, повышенная износоустойчивость к истиранию, выкрошиванию и расколов. Метод ковки заключаются в нагревании заготовки до высоких температур 1050℃ (±50 ℃), затем металлическая заготовка проходит через оборудование высокого давления. На выходе металлическая заготовка приобретает особую форму, размеры и механические свойства.

Изготовление мелющих шаров методом ковки позволяет устранить появление дефектов и микротрещин на поверхности готового продукта, в процессе нагревания заготовки, а также регулировать структуру продукта. Для изготовления высококачественных мелющих шаров используются уникальные износоустойчивые материалы, которые обеспечивают устойчивость к истиранию и повышают срок эксплуатации продукта. Таким материалом служат сплавы высокоуглеродистой стали или сплавы с повышенной износоустойчивостью, отвечающие национальным стандартам и индивидуально разработанные в компаниях производителях мелющих тел.

Компания «Huamin» использует металлопрокат крупнейших китайских производителей. Широко известно, что качество готовой мелющей продукции на 80% зависит от качества используемого металлопроката. Например, мелющие шары изготавливаемые из марганцевой стали, обладают высокой твердостью; повышенной износоустойчивостью и ударопрочностью; свойством сохранять форму при длительной эксплуатации. Данный вид мелющих тел пользуется большим спросом среди таких крупных предприятий как «Rio Tinto», «BHP Billiton», «AngloGold Ashanti», благодаря низкой цене и долговечности продукта.

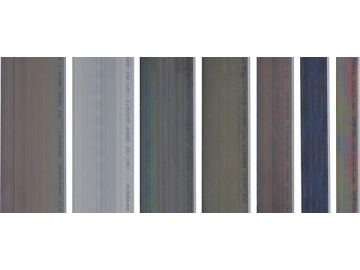

Шары мелющие кованые обладают правильной формой, высокой поверхностной твердостью, износоустойчивостью, способностью сохранять форму при длительных внешних воздействиях и другими механическими свойствами. Отличительные характеристики мелющих шаров: поверхностная твердость колеблется от 57-67ед. по Роквеллу, объемная твердость от 56-64ед. по Роквеллу; равномерное распределение твердости; удельная вязкость более 12Дж/см², шары выдерживают испытания на удар более 20.000 раз, показатель номинальной интенсивности к разрушению составляет менее 1% или близок к 0.

Мы провели эксперимент на одном из заводов по переработке железно руды. Для переработки одной тонны железной руды потребовалось 0.9кг мелящих шаров, изготовленных методом литья, и 0.6кг шаров, изготовленных методом прокатки. Приведенные данные доказывают, что использование мелющих шаров, изготовленных методом прокатки, сокращает затраты на 33.3%.

I. Качество стальных кованных мелющих шаров. Метод контроля качества

Процесс производства мелющих шаров методом прокатки

Тщательный осмотр заготовки - Нагревание в индукционной плавильной печи средней частоты - Формирование шаров винтовым блоком - Закалка - Отпуск - Осмотр качества готового продукта - Упаковка

Процесс производства мелющих шаров методом ковки

Тщательный осмотр заготовки - Раскрой - Нагревание в индукционной плавильной печи средней частоты - Формирование шаров (ковкой) - Закалка - Отпуск - Осмотр качества готового продукта - Упаковка

Механические свойства износоустойчивых мелющих шаров

| Диаметр шара (мм) | Материал класса А | Материал класса B | Материал класса С | Материал класса D | ||||||||

| Поверхностная твердость, по Роквеллу (HRC) | Твердость на глубине ½ радиуса шара, по Роквеллу (HRC) | Ударная вязкость | Поверхностная твердость, по Роквеллу (HRC) | Твердость на глубине ½ радиуса шара, по Роквеллу (HRC) | Ударная вязкость | Поверхностная твердость, по Роквеллу (HRC) | Твердость на глубине ½ радиуса шара, по Роквеллу (HRC) | Ударная вязкость | Поверхностная твердость, по Роквеллу (HRC) | Твердость на глубине ½ радиуса шара, по Роквеллу (HRC) | Ударная вязкость | |

| φ25 | 60-65 | 58-63 | ≥12Дж/см2 | |||||||||

| φ30 | 60-65 | 55-60 | ≥12Дж/см2 | |||||||||

| φ35 | 60-65 | 55-60 | ≥12Дж/см2 | |||||||||

| φ40 | 60-65 | 55-63 | ≥12Дж/см2 | 60-65 | 60-65 | ≥12Дж/см2 | ||||||

| φ50 | 60-65 | 45-50 | ≥12Дж/см2 | 60-65 | 60-65 | ≥12Дж/см2 | ||||||

| φ60 | 60-65 | 42-47 | ≥12Дж/см2 | 60-65 | 60-65 | ≥12Дж/см2 | ||||||

| φ70 | 60-65 | 40-45 | ≥12Дж/см2 | 60-65 | 60-65 | ≥12Дж/см2 | ||||||

| φ75 | 60-65 | 40-45 | ≥12Дж/см2 | 60-65 | 60-65 | ≥12Дж/см2 | ||||||

| φ80 | 60-65 | 37-42 | ≥12Дж/см2 | 60-65 | 60-65 | ≥12Дж/см2 | ||||||

| φ90 | 60-65 | 37-42 | ≥12Дж/см2 | 58-63 | 52-60 | ≥12Дж/см2 | ||||||

| φ100 | 58-63 | 37-42 | ≥12Дж/см2 | 53-58 | 42-58 | ≥12Дж/см2 | 58-62 | 58-60 | ≥14Дж/см2 | 60-65 | 60-65 | ≥14Дж/см2 |

| φ110 | 55-63 | 35-40 | ≥12Дж/см2 | 53-58 | 45-50 | ≥12Дж/см2 | 58-62 | 58-60 | ≥14Дж/см2 | 60-65 | 60-65 | ≥14Дж/см2 |

| φ120 | 55-63 | 35-40 | ≥12Дж/см2 | 53-58 | 45-50 | ≥12Дж/см2 | 55-62 | 58-60 | ≥14Дж/см2 | 60-65 | 60-65 | ≥14Дж/см2 |

| φ125 | 50-55 | 35-40 | ≥12Дж/см2 | 53-58 | 45-50 | ≥12Дж/см2 | 55-62 | 52-58 | ≥14Дж/см2 | 60-65 | 58-63 | ≥14Дж/см2 |

| φ130 | 50-55 | 35-40 | ≥12Дж/см2 | 53-58 | 40-45 | ≥12Дж/см2 | 55-58 | 50-55 | ≥14Дж/см2 | 60-65 | 58-63 | ≥14Дж/см2 |

| φ140 | ≥12Дж/см2 | 53-58 | 40-45 | ≥12Дж/см2 | 55-58 | 45-55 | ≥14Дж/см2 | 60-65 | 55-60 | ≥14Дж/см2 | ||

| φ150 | ≥12Дж/см2 | 53-58 | 40-45 | ≥12Дж/см2 | 55-58 | 40-45 | ≥14Дж/см2 | 60-65 | 53-58 | ≥14Дж/см2 | ||

Примечания:

1. Поверхностная твердость шаров соответствует нормам, указанным в таблице, при условии отсутствия каких-либо повреждений. Осуществялем изготовление продукции с учетом всех индивидуальных требований заказчика.

2. Испытание на ударную прочность проводились с использованием шара диаметром 100мм. на маятниковом копре высотой 3.5м. Результат: усталостная прочность шара, диаметром 100мм, составляет 10.000 раз. Усталостную прочность шаров другого диаметра, можно рассчитать по следующей формуле

N=10000×100/D

N – количество ударов

D – диаметр шара

II. Контроль качества стальных мелющих шаров (кованных)

A. Стандартная методика контроля качества продукции

1. На поверхности кованых стальных мелющих шаров не допускается наличие каких-либо видимых сколов или микротрещин, шлаковых включений, следов нагревания и деформации. Не допускается и наличие внутренних разрушений или пустот. Если на поверхности шара обнаружены характерные неровности и следы нагревания, занимаемые 5% от площади всего шара, об этом необходимо доложить главному специалисту, осуществляющий контроль качества.

2. На поверхности стального шара допускается наличие локальных углублений до 3мм. Размер дефектов не должен превышать предельное отклонение по номинальному диаметру, а длина не должна превышать порог 30% номинального диаметра шара.

3. На поверхности металлических шаров, используемые в качестве декоративных предметов, не допускается наличие различного рода дефектов: микротрещин, изломов, углублений, выпуклостей и т.д.

4. Допустимое отклонение размеров

| Номинальный диаметр (мм) | Предельное отклонение по номинальному диаметру (мм) | Правильная форма (%) | Примечания |

| Стальной шар с повышенной износоустойчивостью | |||

| φ20 | ±2 | ≤6 | 1.Отклонение от геометрической формы шара не должно превышать допустимых отклонений по номинальному диаметру. 2. Правильная форма шара это разница между максимальным (минимальным) диаметром и номинальным диаметром. |

| φ25 | ±2 | ≤6 | |

| φ30 | ±2 | ≤5 | |

| φ35 | ±2 | ≤5 | |

| φ40 | ±2 | ≤5 | |

| φ50 | 3, -1 | ≤4 | |

| φ60 | 3, -1 | ≤4 | |

| φ70 | 3, -1 | ≤4 | |

| φ75 | 3, -1 | ≤4 | |

| φ80 | 3, -1 | ≤4 | |

| φ90 | 4, -2 | ≤4 | |

| φ100 | 4, -2 | ≤4 | |

| φ110 | 4, -2 | ≤4 | |

| φ120 | 4, -2 | ≤4 | |

| φ125 | 4, -2 | ≤4 | |

| φ130 | 4, -2 | ≤4 | |

| φ140 | 4, -2 | ≤4 | |

| φ150 | 4, -2 | ≤5 | |

B. Методы контроля

1. Вес шаров измеряются на электрических весах, обеспечивающие необходимую точность. На поверхности шаров не допускается наличие изломов, трещин, сколов или углублений, превышающих размер 5мм., которые значительно понижают эксплуатационные характеристики продукта. Шары, имеющие дефекты металлургического характера, требуют дополнительной обработки.

2. Качество поверхности шаров проверяют визуально, без применения увеличительных приборов.

3. Размеры шаров проверяются штангенциркулем; контроль качества осуществляется путем выборочной поверки.

4. Твердость поверхности шаров определяется по методу Роквелла. При определении твердости по Роквеллу на каждой площадке проводят четыре измерения. Результаты записываются в протокол испытаний.

C. Приемка продукции

1. Мелющие шары проходят проверку качества на каждом этапе производства. Отдел контроля качества проводит ежедневную выборочную проверку. Следует отметить, что покупатель также может провести осмотр качества продукта.

2. Габаритные размеры и качество мелющих шаров проходят строгую проверку на каждом этапе производства. Только после проверки качества продукции, шары отправляются на складские помещения.

3. Для проверки размеров, твердости и качества шаров отбирают 5 стальных шаров из всей партии. При получении неудовлетворительных результатов контроля хотя бы по одному из показателей, по нему проводят повторный контроль на удвоенном количестве шаров, взятых из той же партии. При получений неудовлетворительных результатов повторных испытаний одного шара, при средний величине твердости, соответствующей стандартам качества, то такая партия шаров считается пригодной к эксплуатации.

4. Контроль твердости шаров на глубине ½ радиуса, осуществляется по требованию заказчика.

Оборудование по производству мелющих шаровСхожие названия

Износоустойчивые мелющие шары | Мелющие тела | Мелющие металлические шары