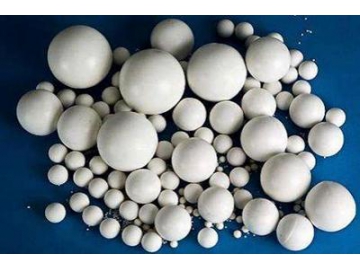

Шары чугунные литые

Литые чугунные мелющие шары делятся на три класса: с высоким, средним и низким содержанием хрома.

1. Показатель качества шаров с высоким содержанием хрома

Содержание хрома в шарах ≥ 10.0%. Содержание углерода колеблется в пределах от 1.80% до 3.20%. Согласно национальному стандарту поверхностная твердость таких шаров после термической обработки достигает 58 ед. по Роквелу, с ударной вязкостью до 3.0Дж/см2, а износостойкость на порядок выше, чем у шаров с низким содержанием хрома. Преимущество таких шаров подтверждены практикой их применения.

Существует два способа закалывания: закалка в масле и воздушная закалка. Если продукт имеет твердость ниже 54 ед. по Роквеллу, значит в процессе изготовления, продукт не проходил термическую обработку.

2. Показатель качества шаров со средним содержанием хрома

Содержание хрома колеблется от 3.0% до 7.0%, содержание углерода от 1.80% до 3.20%. Ударная вязкость не менее 2.0Дж/см². Согласно национальному стандарту поверхностная твердость продукта после термической обработки достигает или равна 47 ед. по Роквеллу. Шары со средним содержание хрома должны пройти отпуск в условиях высоких температур, для того чтобы устранить внутренне напряжение при отливки.

Наличие красных пятен на поверхности шаров, свидетельствуют о том, что данный продукт прошел отпуск в условиях высоких температур. Если поверхность шара имеют первоначальный цвет металла, значит, такой продукт не подвергался отпуску.

3. Показатель качества шаров со низким содержанием хрома

Содержание хрома колеблется от 0.5% до 2.5%, содержание углерода от 1.80% до 3.20%. Согласно национальному стандарту поверхностная твердость продукта после термической обработки достигает 45ед. по Роквеллу, с ударной вязкостью не менее 1.5 Дж/см2. Данный продукт также должен подвергаться термической обработке, для того чтобы снизить напряжения в отливки и улучшить качество продукта. Показателем термической обработки продукта является наличие красных пятен на его поверхности.

Мелющие литые чугунные шары широко используются в шаровых мельницах в качестве мелющих тел. Шаровые мельницы в свою очередь используются в производстве цемента; строительных смесей и строительных материалов; в металлургии, при горной добычи, на горно-обогатительных комбинатах и других областях промышленности.

Технология производственного процесса

Тщательный осмотр заготовок - Дозировка сырья - Плавка в индукционной плавильной печи средней частоты - Разливка в формы - Закалка - Отпуск - Осмотр готового изделия - Упаковка

Основные параметры качества чугунных шаров

1. Химический состав шаров с высоким содержанием хрома должен отвечать приведенным в таблице данным. Осуществляем изготовление продукции с учетом всех индивидуальных требований заказчика.

| Код продукта | Химический состав (массовая доля) % | |||||||||

| Хром | Углерод | Кремний | Марганец | Молибден | Медь | Ванадий | Титан | Фосфор | Сера | |

| ZQCrG1 | 10-16 | 2.0-3.5 | ≤1.0 | 0.5-2.5 | ≤1.0 | ≤1.0 | ≤0.3 | ≤0.15 | ≤0.1 | ≤0.1 |

| ZQCrG2 | 16-22 | |||||||||

| ZQCrG3 | 22-28 | |||||||||

| Номинальный диаметр (мм) | 20 | 25 | 30 | 40 | 50 | 60 | 70 | 80 | 90 | 100 |

| Предельные отклонения по ном. диаметру (мм) | 2.0-1.0 | 2.0-1.0 | 3.5-1.0 | |||||||

| Разница между наибольшим и наименьшим диаметрами | ≤1.8 | ≤2.4 | ≤3.0 | ≤3.6 | ≤4.2 | ≤4.6 | ||||

| Код продукта | Поверхностная твердость по Ровквеллу (HRC) | Испытание на удар (Aк) | Усталостная прочность при ударных нагрузках (раз) |

| ZQCrG1 | ≥58 | ≥3 | ≥10000 |

| ZQCrG2 | |||

| ZQCrG3 |

Примечания:

1. Испытание на ударную прочность проводились с использованием шара диаметром 100мм. на маятниковом копре высотой 3.5м. Результат: усталостная прочность шара, диаметром 100мм, составляет 10.000 раз. Усталостную прочность шаров другого диаметра, можно рассчитать по следующей формуле

N=10000×100/D

N – количество ударов

D – диаметр шара

2. Испытание на вязкость и усталостную прочность осуществляются по требованию заказчика.

Качество поверхности шаров

На поверхности чугунного шара не допускается наличие сколов, трещин, углублений, холодных спаев, усадочные раковин и других дефектов.

Качество внутренней структуры шаров

В структуре чугунного шара не допускается наличие усадочных раковин, воздушных пузырьков, посторонних включений, а также любых других дефектов металлургического характера.

Методы и правила контроля качества продукции

1. Испытание на удар

Испытание на удар осуществляется путем нанесения зарубок размерами 10мм×10мм×55мм.

2. Подготовка образцов для проведения испытания на твердость по Роквеллу

Образец должен быть подготовлен таким образом, чтобы не изменялись его свойства в результате механической или другой обработки. Образец помещается в шлифовальный станок и обрабатывается им до обретения плоской поверхности твердостью от 1.5 до 5мм.

3. Контроль химического состава шаров

Если объем заливки метала в печи превышает 0.5т, необходимо проводить осмотр в процессе лития каждой партии шаров. Если объем заливки метала в печи менее 0.5т, необходимо проводить осмотр печей один раз за смену. После проверки качества, при получении неудовлетворительных результатов хотя бы на одном шаре, проводят повторные испытания на удвоенном количестве шаров, взятые из той же партии. Получение неудовлетворительных результатов повторных испытаний, свидетельствует о непригодности данной партии.

4. Контроль поверхностной твердости шаров

Для проверки поверхностной твердости шаров отбирают десять шаров не менее чем из 5 разных мест партии. После проверки, при получении неудовлетворительных результатов хотя бы на одном шаре, проводят повторные испытания на удвоенном количестве шаров, взятые из той же партии. Получение неудовлетворительных результатов повторных испытаний, свидетельствует о непригодности данной партии.

5. Контроль внутренней структуры шаров

Контроль внутренней структуры шаров осуществляется путем выборочной проверки каждой 100 т партии продукции. Отбирается шар с наибольшим диаметром, затем проводятся испытания. При получении неудовлетворительных результатов хотя бы по одному из пунктов, проводят повторные испытания на удвоенном количестве шаров, взятые из той же партии. Если химический состав шара удовлетворяет требованиям, то проводится повторная термическая обработка. Если химический состав шара не удовлетворяет заявленным требованиям, данный продукт является непригодным к эксплуатации.

Компания «Huamin» осуществляет изготовление чугунных литых мелющих шаров, отвечающих заявленным требованиями потребителей. За более подробной информацией обращайтесь к нашим консультантам.

Схожие названия

Мелющие шары | Стальные шары с высоким содержанием хрома | Мелющие тела для помола цемента