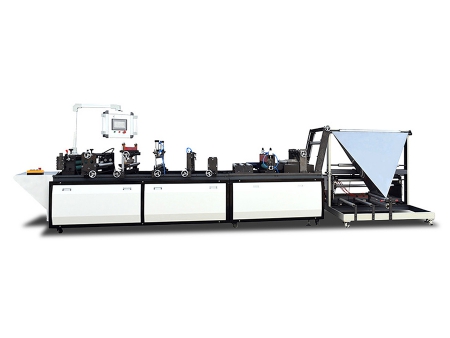

Линия для производства тонкостенных профилей

Характеристики и преимущества

1. Оптимизированная конструкция, высокая производительность, простота в эксплуатации и обслуживании.

2. Подземный/надземный накопитель, дыропробивной узел непрерывного действия и высокоэффективное отрезное устройство позволяют обеспечить высочайшую скорость производства.

3. Два возможных режима регулировки размеров получаемых профилей:

a) Автоматическая регулировка при помощи ПЛК

б) Ручная регулировка при помощи установочных шайб

4. Три способа переключения между режимами производства С-образного и Z-образного профиля:

a) Автоматическое переключение при помощи ПЛК

б) Быстрая замена прокатных валков на платформе кассетного типа

в) Ручная замена прокатных валков

5. Производительность профилегибочной линии в максимальной комплектации может достигать 30 м/мин.

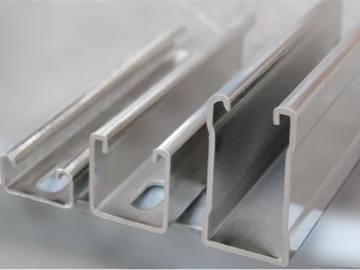

6. Возможность высокоскоростного производства металлических профилей различных форм поперечного сечения (C, U, Z, M) в автоматическом режиме.

7. Запатентованная конструкция, маркировка CE, соответствие европейским стандартам качества.

8. Профилегибочное оборудование для производства стандартных видов профилей всегда доступно в наличии и может быть незамедлительно отправлено заказчику.

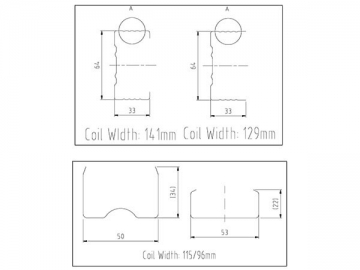

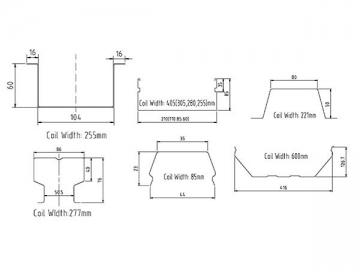

Чертёжи наиболее распространённых типов металлических профилей

-

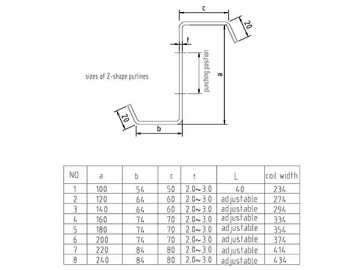

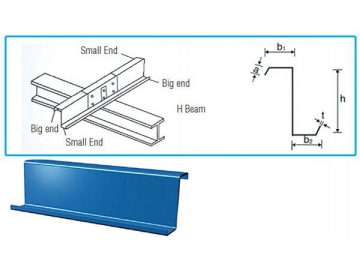

Зетовый профиль

-

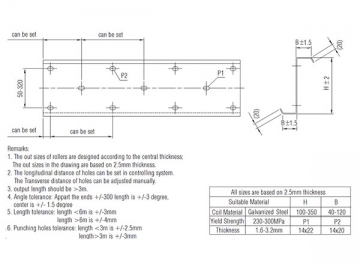

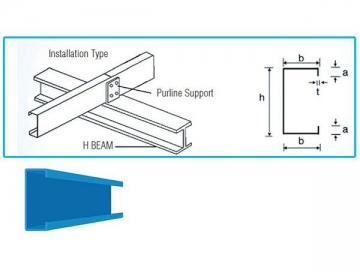

C-образный профиль

-

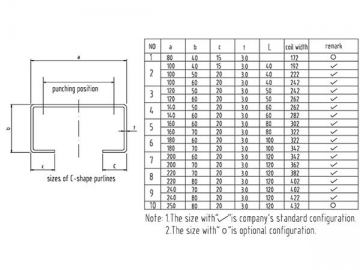

Типы C-образных профилей

-

C-образный профиль

-

Образцы C-образного профиля

-

Образец зетового профиля

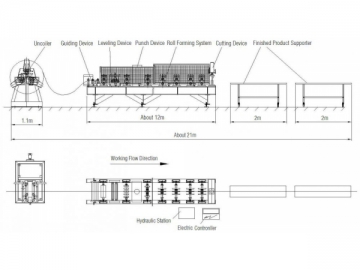

Комплектация производственной линии

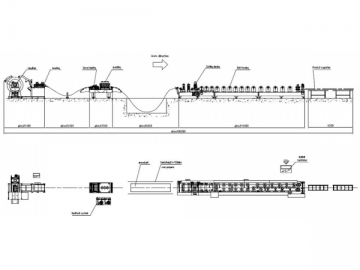

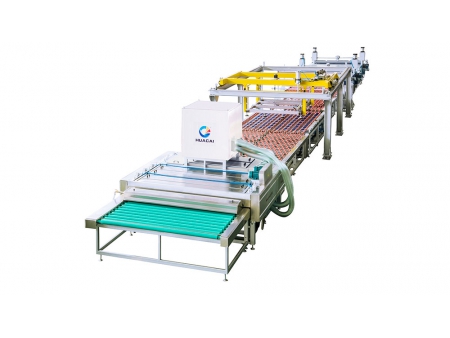

Разматыватель → система подачи листа → система выравнивания листа → принтер для нанесения логотипов → дыропробивной узел (при необходимости) → подземный/надземный накопитель (опционально) → профилегибочная машина → отрезной узел → приёмный рольганг / автоматический штабелёр (опционально)

Схема оборудования

-

Монтаж зетового профиля

-

Монтаж С-образного профиля

Применение готовых изделий

Отличаясь высокой механической прочностью, лёгкостью, умеренной стоимостью и удобством в монтаже, металлические профили применяются для возведения металлоконструкций, а также для других целей строительства.

Требования к сырью

Тип сырья: горячекатаная/холоднокатаная сталь, оцинкованная листовая сталь

Толщина листа: 0.5-1.0 мм/1.0-2.0 мм

Предел текучести материала: 230-300 МПа (опционально)

Ширина листа: в зависимости от размеров профиля

Компоненты линии профилирования металла и их параметры

1. Комбинированная система размотки рулона и выравнивания листа: 3 т/5 т

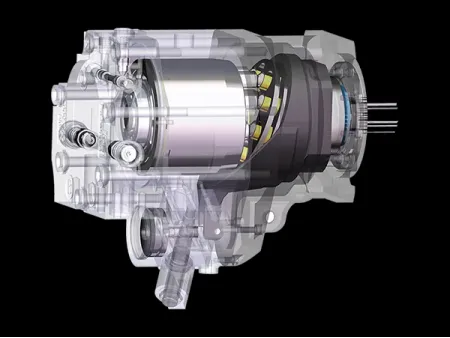

2. Система подачи листа с сервоприводом

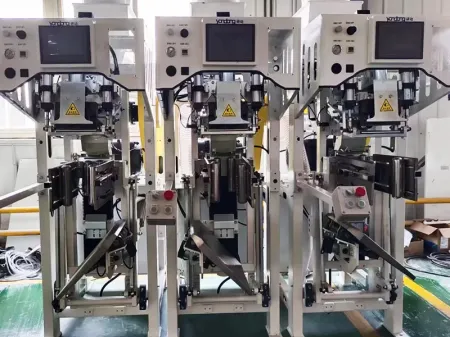

3. Дыропробивной узел

4. Направляющее устройство

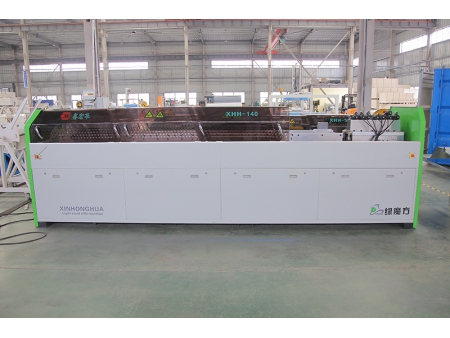

5. Профилегибочная машина: 20-30 м/мин

6. Защитная решетка: опционально

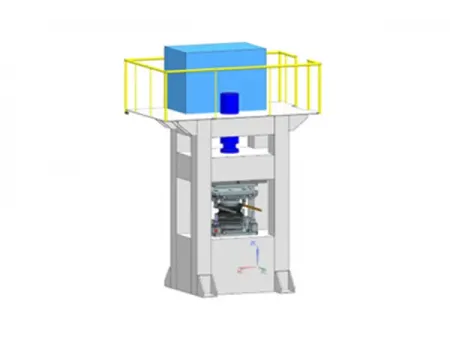

7. Отрезное устройство (электрический привод/гидравлический привод)

8. Приёмный механизм: выходной рольганг/ автоматический штабелёр (опционально)

Автоматический штабелёр : продольный/поперечный (опционально)

9. Гидравлическая система: привод дыропробивного узла/привод отрезного устройства

10. Электрическая система управления: MITSUBISHI/SIEMENS/AMS (опционально или под заказ)

Основные параметры

Состояние оборудования: новое, качество класса "А"

Форма готового изделия: по требованию заказчика

Необходимое количество операторов: 1-2 человека

Питание: 220В/380В/415В/460В, 50/60 Гц, 3 фазы (по требованию заказчика)

Масса оборудования: около 15 т

Габариты (Д*Ш*В): приблиз. 25*3*2 м

Транспортировка: один 40-футовый контейнер ( один 20-футовый контейнер)

Цвет исполнения: синий/белый (или по требованию заказчика)

Место производства: Чжэцзян, КНР

Упаковка: стандартная экспортная упаковка