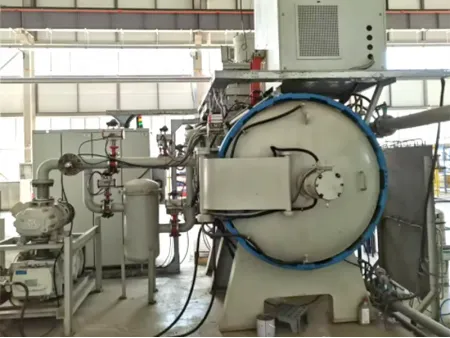

Вакуумная печь для цементации (низкое давление)

Цементация при низком давлении / Цементация и нитроцементация (LPC/LPCN)

Процесс поверхностной закалки для повышения усталостной долговечности и улучшения износостойкости металла

- Ошибка прогнозирования цементирования сокращена с 20% до 5%, что позволяет достичь точности более 95%

- Минимальное сажеобразование для более чистых процессов и улучшенной структуры цементированного слоя

- Первая интеллектуальная вакуумная система для цементирования под низким давлением 1200ммX900ммX900мм, обеспечивает равномерную обработку крупных заготовок

- Применение

- Характеристики

- Преимущества

- Типы обработки

- Особенности

- Образцы

- Ключевые преимущества

Существуют различные способы цементации стали, одним из самых эффективных является вакуумная цементация. Вакуумная цементация при низком давлении (LPC) – это процесс поверхностной закалки, выполняемый в промышленных вакуумных печах с использованием углеводородных газов при низком давлении и высоких температурах. Вакуумная печь обеспечивает повышенную твердость за счет формирования закаленного поверхностного слоя с сохранением прочной сердцевины. Такой метод не повреждает изделие из-за низкого давления, при этом способствует повышению усталостной долговечности и износостойкости дорогостоящих компонентов. Цементация и нитроцементация часто используется для упрочнения дорогостоящих компонентов, как шестерни и валы. Вакуумная печь также выполняет закалку и отжиг различных материалов, включая быстрорежущую сталь, инструментальную сталь и легированную конструкционную сталь.

- Вакуумное цементирование закаливание

- Вакуумное цементирование закаливание (детали строительной техники)

- Вакуумное цементирование закаливание (детали горнодобывающего оборудования)

- Вакуумное цементирование закаливание (детали гидромашин)

| Модель | |||||

| Габариты рабочего пространства (мм) | 600×400×400 | 700×500×500 | 900×600×600 | 1200×600×600 | 1200x900x900 |

| Макс. грузоподъемность (кг) | 200 | 300 | 500 | 800 | 1500 |

| Мощность нагрева (кВт) | 60/65 | 75/85 | 105/120 | 140/160 | 250/270 |

| Макс. температура (℃) | 1200/1320 | 1200/1320 | 1200/1320 | 1200/1320 | 1200/1320 |

| Предельный уровень вакуума (Па) | 4×10⁻¹/4×10⁻³ | 4×10⁻¹/4×10⁻³ | 4×10⁻¹/4×10⁻³ | 4×10⁻¹/4×10⁻³ | 4×10⁻¹/4×10⁻³ |

| Однородность температуры (℃) | ±5 | ±5 | ±5 | ±5 | ±5 |

| Макс. давление охлаждающего газа (бар) | 1.99 | 1.99 | 1.99 | 1.99 | 1.99 |

| Концентрация углерода на поверхности (%) | ±0.05 | ±0.05 | ±0.05 | ±0.05 | ±0.05 |

| Допуск твердости (HRC) | ±1.5 | ±1.5 | ±1.5 | ±1.5 | ±1.5 |

| Скорость повышения давления (Па/ч) | 0.5/0.27 | 0.5/0.27 | 0.5/0.27 | 0.5/0.27 | 0.5/0.27 |

| Время передачи (S) | 15 | 20 | 25 | 30 | 39 |

Примечание: Указанные выше параметры относятся к стандартной двухкамерной вакуумной печи низкого давления. Мы предлагаем как стандартные, так и индивидуальные варианты, которые разрабатываются в соответствии с требованиями заказчика, включая показатель предельного уровня вакуума 10⁻⁴ Па или выше, скорость повышения давления 0.1 Па/ч и т.д.

Ключевые преимущества

- Безопасность и экологичность: минимальный риск возникновения открытого пламени или взрыва.

- Умная система: печь можно запустить и остановить в любое время.

- Исключительные характеристики: высокое качество поверхностного слоя, минимальное внутреннее окисление и высокие эксплуатационные характеристики.

- Универсальность использования: подойдет для цементации глухих отверстий, а также для обработки компонентов (топливные форсунки), что обеспечивает однородность температуры на поверхностном слое.

- Однородность температуры: температура цементирования может достигать 1050°C, что делает вакуумную печь идеальной для нержавеющей стали и глубокой цементации.

- Насыщение без повреждений: качественная поверхность и малая дисторсия обеспечивают минимальную деформацию от закалки и качественную обработку поверхности.

- Экономическое преимущество: низкий уровень потребления газа, короткий цикл цементирования, низкие затраты на эксплуатацию.

Технические преимущества

- Динамическая регулировка потоком углерода

Мы разработали специальный метод динамической оптимизации потока углерода, обеспечивающий точный контроль материалов со сложными составами сплавов. Такой метод сокращает образование сажи, время обслуживания и повышает эффективность процесса. - Собственная математическая модель сплава

Анализируя термодинамические и кинетические принципы, мы проанализировали и оптимизировали модель коэффициента диффузии, снизив ошибку прогнозирования цементации с национального стандарта 20% до 5%. - Технология гибкого управления градиентом твердости

Эта технология позволяет регулировать градиенты твердости в зоне высокой твердости (HV≥680) в диапазоне 30%-80%, обеспечивая настройку для конкретных условий эксплуатации. Особенно для прецизионных восстановительных газов, она сохраняет высокую твердость даже после износа, что значительно продлевает срок службы. - Технология дополнительной цементации

В случае непредвиденных проблем, таких как отключение электроэнергии или перебои с подачей газа, система может выполнять дополнительную цементацию для обеспечения последовательности процесса. - Точный контроль времени цементации

Используя процесс принудительной газовой промывки и оптимизированную вакуумную систему с короткими трубопроводами отвода, печь минимизирует воздействие остаточного ацетилена во время импульсных интервалов, значительно сокращая время перехода от цементации к диффузии. Это позволяет точно контролировать время цементации (до 5 секунд), достигая точности прогнозирования более 95%. Структура цементированного слоя контролируется для достижения уровней ниже 2-го класса, минимизируя остаточный карбид и остаточный аустенит для оптимальных результатов. - Оптимизированная конструкция имитационной модели

Мы внедрили метод управления сверхзвуковой высокотемпературной струей, оптимизируя системы нагрева и нагнетания/выпуска газа. Недавно разработанная вакуумная система цементации низкого давления 1299 (1200×900×900 мм) обеспечивает равномерную обработку больших заготовок, способствуя эффективному и ресурсосберегающему производству. - Первая в Китае запатентованная интеллектуальная экспертная система процесса

Эта система обеспечивает интеллектуальное создание и управление процессом, значительно снижая зависимость от квалификации оператора. Погрешность прогнозирования глубины цементационного слоя контролируется в пределах 5%, достигая превосходных результатов по уровням карбида и остаточного аустенита. - Технология плотной загрузки

Благодаря моделированию технологического потока и температурного поля мы разработали индивидуальные конструкции системы науглероживания, обеспечивающее равномерное науглероживание даже в условиях плотной загрузки. - Автоматизированная интеллектуальная работа

Система может быть сконфигурирована с несколькими автоматическими транспортными средствами для обработки материалов, что обеспечивает автоматическую, полностью автоматизированную работу с бесшовной координацией между несколькими устройствами.

- Процесс цементирования 18CrNiMo7-6 1.8 мм

- Процесс цементирования 18Cr2Ni4W 0.07 мм

- Процесс цементирования TC4 0.2 мм

- Процесс цементирования 20CrMoH 1.65 мм

База данных позволяет выбрать параметры глубины в пределах от 0.01 мм до 8 мм, отвечающее различным требованиям обработки материалов.

Интеллектуальная система процесса "Expert System" включает в себя обширную базу данных процессов цементации для различных материалов. Если материал не индексирован, система автоматически адаптируется на основе состава материала, что обеспечивает бесперебойную интеграцию.

Экспертная система процесса науглероживания имеет специальный метод расчета площади поверхности и программное обеспечение. Система использует конечно-элементное моделирование (FEM) или коммерческое программное обеспечение для проектирования и определения площади поверхности детали, что позволяет точно регулировать расход газа. База данных площади поверхности создана для пользователей, что позволяет эффективно выбирать и применять правильные настройки.

База данных программы науглероживания создается системой моделирования процесса с учетом состава материала, температуры науглероживания, глубины корпуса и содержания углерода на поверхности. Эти программы проверяются на основе производственного опыта для обеспечения оптимальных результатов. Автоматизированная система управления точно управляет температурой науглероживания, давлением, расходом газа и синхронизацией импульсов, гарантируя, что процесс соответствует требованиям науглероживания или нитроцементации с высокой точностью и постоянством.

- Обеспечиваем науглероживание деталей и изделий из многокомпонентных и высоколегированных материалов, например: 12Cr2Ni4A, 18Cr2Ni4WA, 20Cr2Ni4, 18CrNiMo7-6, а также подшипниковой стали третьего поколения (BG801) и др.

- Высокоуровневый интеллектуальный процесс: достаточно ввести марку материала, температуру цементации и глубину покрытия - система автоматически сгенерирует и запустит процесс науглероживания. Это устраняет необходимость расчёта площади поверхности заготовки, а следовательно, отпадает потребность в узкоспециализированном специалисте, что сокращает расходы на оплату труда как минимум на 30 000 долларов США в год.

- В процессе длительного непрерывного вакуумного науглероживания на оборудовании образуется минимальное количество технического углерода, что обеспечивает бесперебойность производства. Благодаря этому очистку от технического углерода проводят лишь периодически, во время планового техобслуживания.

- Экспертная система Vacuum Carburizing Process Expert System® обеспечивает гибкий контроль твердости слоя. Она позволяет проектировать индивидуальные градиенты твёрдости в соответствии с требованиями к изделию. Гибкая технология управления процессом науглероживания даёт возможность создавать персонализированное распределение поверхностной твёрдости в заданном диапазоне.

- Система Expert® для вакуумного цементирования включает функцию возобновления процесса науглероживания. В случае возникновения особых ситуаций на объекте (таких, как перебои с подачей электроэнергии или газа) может быть выполнен корректирующий цикл для завершения обработки, что значительно снижает риски для пользователя.

- Экспертная система процесса вакуумного цементирования поддерживает процессы и может выполнять цементирование в соответствии с конкретными требованиями различных заказчиков.

Помимо автономных установок, мы также предлагаем системы обработки материалов, которые объединяют несколько печей вакуумной цементации/нитроцементации низкого давления, вакуумную печь отпуска и различные устройства очистки, которые легко интегрируются в полную линию обработки. Предлагаемая установка разработана для удовлетворения потребностей крупномасштабного производства вакуумных печей цементации/нитроцементации при низком давлении, гарантируя эффективность процессов и бесшовную интеграцию процесса.

Компания Hunan Changhang Power приобрела горизонтальную двухкамерную вакуумную печь для цементации при низком давлении с масляной закалкой и газовым охлаждение модели DB-DCO1299H и полный комплект вспомогательного оборудования.

Компания Hunan Changhang Power приобрела горизонтальную двухкамерную вакуумную печь для цементации при низком давлении с масляной закалкой и газовым охлаждение модели DB-DCO1299H и полный комплект вспомогательного оборудования.

Компания Ningbo Intelligent Machine Tool Research Institute Co., Ltd. (входящая в группу China National Machinery Institute Group) приобрела производственную линию для неуглероживания под низким давлением с масляной закалкой модели DB-DCO966H-III.