Многофункциональный испаритель (выпарная установка)

Многофункциональный испаритель - это новейшая установка для производства формальдегида на основе серебряного катализатора, которая была независимо разработана командой Helipont. Этот запатентованный процесс производства использует две специально разработанные абсорбционные башни, способные производить 37-55% формальдегид. Мы рекомендуем многофункциональный испаритель клиентам, которым требуется высокая концентрация формальдегида. С 2010 года мы поставили клиентам десятки установок этого типа, отличающиеся высоким качеством, занимающим меньшее пространство, чем аналогичные производственные комплексы и имеющим высокую мощность производства: 60т/д-400т/д.

- Воздуходувка Рутса

- Система фильтрации воздуха

- Off-gas roots blower

- Фильтр с обработкой паром

- Многофункциональный испаритель

- Парораспределитель

- Паросборник

- Реактор

- Деминерализованная вода

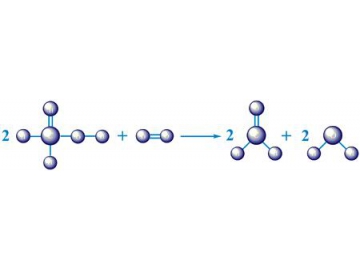

Воздух поступает в многофункциональный испаритель после фильтрации и нагрева. После этого процесса пар поступает в испаритель. После нагрева рециркуляционный отходящий газ из верхней части второго абсорбера поступает в испаритель. Затем, отфильтрованная метанольная жидкость поступает в спиртоиспаритель. Эти вида газообразных веществ проходят сложные процессы внутри спиртоиспарителя, включая в себя барботирование, нагревание, испарение, смешивание, разделение и нагревание для получения спирто-воздушной смеси. В этом процессе используется горячий раствор формальдегида для нагрева метанола до точки испарения, что позволяет экономить водяной пар. Спирто-воздушная смесь поступает в реактор, где проходит реакцию окисления-восстановления, образуя газообразный формальдегид. В газообразном формальдегиде, поступающем из реактора, присутствует пар, азот, кислород и водород, что требует дальнейшей абсорбции для получения раствора формальдегида.

Технические характеристики продукта| Состав | Значение |

| Формальдегид | 37-55% |

| Метанол | ≤1 % массовая доля |

| Муравьиная кислота | ≤0.01 г/100 мл |

| Хлорид | ≤0.0025 г/100 мл |

| Зола | ≤0.01 г/100 мл |

| Название | Значение | Примечание |

| Сырье и вспомогательный материал | ||

| Метанол(99.5%) | 0.445 тонн на тонну 37% формальдегида | в среднем:442 тон |

| Катализатор (серебро) | согласно потребности | |

| Вспомогательный материал и электроэнергия | ||

| Циркуляционная оборотная вода | 40 тонн на тонну 37% формальдегида | |

| Деминерализованная вода | согласно потребности | |

| Электроэнергия (напряжение:415/250В; Частота 50±0.5Гц) | 28 кВт/ч на тонну 37% формальдегида | с 200кВА трансформатором |

| Пар (0.2МПа) | 900кг/ч | время 3~4ч |

| Отводимый пар как побочный продукт (0.25МПа) | 150-200кг на тонну 37% формальдегида | Без рециркуляции отходящего газа |

| Сжатый воздух (Д=0.5-0.7МПа(изб.) ) | согласно потребности |

Реализованные проекты