Пиролизная установка для переработки отходов резины в топливо

- Пиролизная печь

Автоматическая система подбора

Автоматическая система подбора Установка (башня) обеспыливания

Установка (башня) обеспыливания  Теплообменник

Теплообменник Распылительная башня

Распылительная башня

Используемые сырьевые материалы

1. Пластиковые отходы, 2. Резиновые отходы, 3. Отработанные шины, 4. Отходы акрила, 5. Бытовые отходы, 6. Медицинские отходы, 7. Нефтеносный сланец

1. Главная пиролизная печь

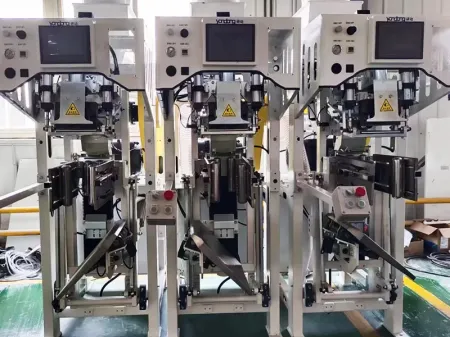

2. Автоматическая система подачи и выдачи печи

3. Система механического уплотнения

4. Энергосистема

5. Многофункциональный сепаратор

6. Трубчатый конденсатор

7. Трубчатый конденсатор

8. Сепаратор для разделения нефти и воды

9. Бак нефтеных остатков

10. Установка отрицательного давления

11. Гидравлический затвор

12. Система рекуперации выхлопных газов

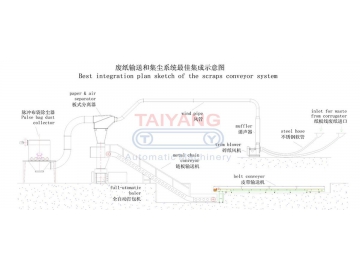

13. Распылительная система удаления пыли

14. Распределительный шкаф

15. Водяная башня охлаждения

16. Масляный насос высокой температуры

17. Масляный насос

18. Водяной насос

| Модель оборудования | Объем переработки за 24 ч | Скорость работы главного двигателя | Мощность | Объём потребления охлаждающей воды (Т/ч) | Шум дб (А) | Габаритный размер (д*ш*в) | Вес (кг) |

| 12м³ | 0.4 об/мин | 10Квт | 2 | ≤65 | 7325*1995*2535 | 14340 | |

| 25м³ | 0.4 об/мин | 12КВт | 2 | ≤65 | 7325*2695*3235 | 21030 | |

| 30м³ | 0.4 об/мин | 14КВт | 2 | ≤65 | 7325*3100*3640 | 24855 |

● Рабочее давление: низкое негативное давление

● Конструкция: горизонтальный двойной привод

● Рабочий режим: с периодической загрузкой

● Рабочее давление: низкое негативное давление

● Метод охлаждения: охлаждение водой

● Режим передачи: зубчатая передача

● Режим нагрева: прямой/теплый воздух

● Метод установки: с фундаментом

● Время поставки: 20 рабочих дней

1. Установка оборудована главной пиролизной печкой, которая была самостоятельно разработана нашей компанией (номер патента: ZL 2012 1 0206913.X). Пиролизная печка используется для пиролиза отработанных шин, пластмасс, резины, акрила и т.п.

2. Комплекс установки работает при негативном (отрицательном) давлении с помощью циркулирующей воды (номер патента: ZL 2012 2 0662804.4) и помогает избежать утечки горючего газа, гарантируя безопасность.

3. Многофункциональный сепаратор, разработанный нашей компанией (номер патента: ZL 2014 2 0467359.5), отделяет твердые и жидкие частицы от газов, обеспечивая стабильную работу трубопроводов и оборудования.

4. В процессе производства и операции комплекса установок используется механическое (герметическое) уплотнение, разработанное нашей компанией (номер патента: ZL 2014 2 0467359.5). Герметическое уплотнение в основном используется в качестве соединения механических и неподвижных установок. Характеризуется хорошей пластичностью и высокой прочностью. Легко обслуживается. Уплотнение стабилизирует расширение при нагревании и сокращение при охлаждении, вызванные разностью температур механических и неподвижных установок. Предотвращает утечку газа и трение.

5. Самоочищающийся конденсатор, разработанный нашей компанией (номер патента: ZL 2013 2 0397822.9), представляет собой энергосберегающий прибор для осуществления теплообмена между различными жидкостями. Тепло передается от жидкости с более высокой температурой к более холодной жидкости, обеспечивая определенную температуру смеси, необходимой для выполнения производства. Конденсатор играет основную роль при повышении коэффициента использования энергии.

Конденсатор следующие характеристики: эффективность, компактная конструкция, не засоряется, малое гидравлические сопротивление, легко очищается и т.д. А также предотвращает засорение трубопроводов накипью и грязью на стенках трубопровода.

6. Предохранительная установка от возгорания неконденсирующихся газов

Предохранительная установка от возгорания неконденсирующихся газов, разработанная нашей компанией (номер патента: ZL 2012 2 0254119.8), используется во время производства. Неконденсирующийся газ, полученный в процессе пиролиза, может быть использован в качестве топлива для пиролизной печи. Данная установка не только позволяет избежать от загрязнение окружающей среды, но и сократить расходы на топливо.

7. Шум при работе оборудования не превышает 65дб. Пыль и дым не выделяются.

8.Система обеспыливания оборудована обеспыливающим циклоном с двусторонним гидравлическим распылителем, который обеспечивает соответствие выхлопных газов государственному стандарту выбросов КНР.

В пиролизной печи, системе механического уплотнения и многофункциональном сепараторе установлены термометры и манометры, установка негативного давления оборудована манометрами. Все термометры и манометры регулируются дистанционно, за исключением пиролизной печи. Данные устройства автоматически предупреждают о внештатных ситуациях, обеспечивая безопасное производство. Во всём процессе непрерывно осуществляются подача и выдача, которые автоматически регулируются центральной электронной системой управления с ЧПУ.

Первый этап:

Отработанные шины, пластмасса, резина, акрил, бытовые отходы, медицинские отходы, горючий сланец и другие органические твердые отходы помещаются в бункер для хранения с помощью транспортёра.

Далее отправляются в пиролизную печь автоматической системой подачи. Направление главной ротационной пиролизной печки регулируется переключателем в кабине управления. Органические вещества равномерно выравниваются в пиролизной печи. Объем ОВ не должен превышать 2/3 печи. Завершается подача, закрывается герметическая дверь.

Второй этап:

Включается система нагрева. При достижении температуры в 150℃, начинается образование газов (большинство из которых являются выхлопными газами), а когда температура достигает 220℃, нефтяной газ проходит в сепаратор, где часть нефти отделяется и проходит по трубам в бак для нефтяных остатков. Нефтяные остатки подаются в пиролизную печь насосом для дальнейшего процесса пиролиза. В систему конденсации нефтяной газ попадает через многофункциональный сепаратор, где происходит разделение нефти и других жидкостей.

Третий этап:

Водоструйный вакуумный насос модели W разрежает буферную резервуар. Под воздействием негативного давления неконденсируемый газ проходит в установку негативного давления по трубопроводам охладительной системы, После чего неконденсируемый газ, проходя через вакуумный насос, первичный гидрозатвор, вторичный гидрозатвор и предохранитель от возгорания, проходит в камеру сгорания.

Четвертый этап:

Дымовой газ, образованный в процессе пиролиза, входит в башню обеспыливания и десульфиризации, в которых происходит охлаждение и обеспыливание. Далее с помощью вентилятора дымовой газ очищается и выводится в виде безопасного выброса.

Пятый этап:

Углеродная сажа, полученная в процессе пиролиза отработанных шин, пластмасса, резины, акрила, бытовые отходы, медицинских отходов, горючего сланца и других органических твердых отходов, через герметические расширенные трубы проходит в воздухонепроницаемый бункер для автоматической загрузки. В конце хранится в производственном цеху переработки углеродной сажи.

Шестой этап:

Углеродная сажа, переработанная процессами шлифования, активизации, гранулирования и другими, обладает более высокой добавленной стоимостью и соответствует государственным стандартам ECO.

Циркулирующая вода в системе охлаждения снабжается охладительным бассейном. Подача воды, необходимой для гидравлического уплотнения, водяного бака, вакуумного насоса и башни обеспыливания, может осуществляться вручную во время процесса из-за малого объема. Система снабжения и дренажа воды применяют циркулирующую воду. Для водяного пара применяется техническая вода.