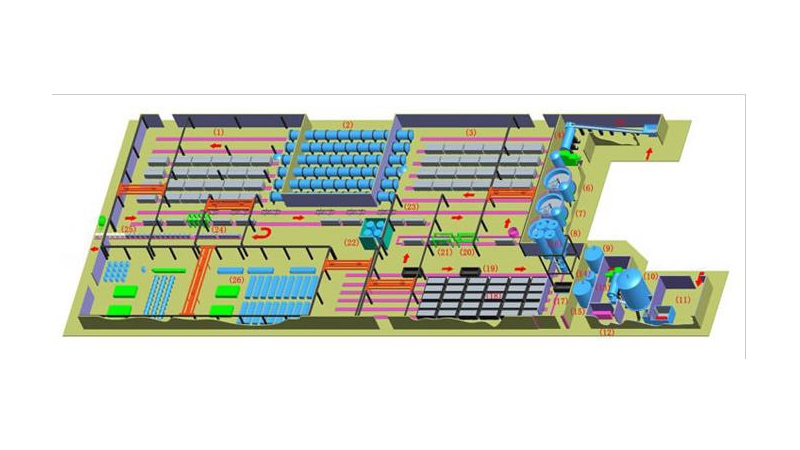

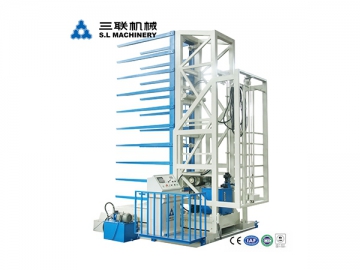

Автоматическая линия для производства блоков

Конфигурация

Автоматическая линия для производства блоков состоит из системы дозирования бетонной смеси, вибропресса, транспортёра, системы электрического управления и других компонентов.

Конфигурация производственной линии

1. Силос для цемента

2. Установка дозирования компонентов бетонной смеси

3. Фронтальный погрузчик

4. Винтовой конвейер

5. Весовой дозатор

6. Смеситель красителей

7. Основной смеситель

8. ПЛК контроллер

9. Платформа смесителя

10. Ленточный конвейер для компонентов бетонной смеси

11. Ленточный конвейер для красителей

12. Вибрационный пресс

13. Система подачи красителей

14. Кабина управления

15. Конвейер для свежих блоков

16. Подъёмник

17. Тележка

18. Снижатель

19. Система подачи поддонов

20. Система очистки поддонов

21. Переворачиватель поддонов

22. Автомат-укладчик (кубер)

23. Система загрузки блоков в автомат-укладчик

24. Обвязочная машина

25. Транспортёр готовых блоков

26. Система возврата поддонов

27. Путепровод

28. Накопитель поддонов

29. Вилочный погрузчик

30. Пропарочная камера

Принцип работы линии для производства блоков

Линия для изготовления блоков осуществляет все процессы производства в автоматическом режиме, включая дозирование материалов и их смешивание, формование блоков, а также их пропарку и штабелирование. Последовательность технологических процессов такова:

1. Фронтальный погрузчик загружает сырье (песок, гравий и т.д.) в установку дозирования компонентов бетонной смеси, где они будут взвешены с помощью электронных весов;

2. Взвешенные материалы автоматически загружаются в смеситель посредством ленточного конвейера, в то время как цемент и угольная зола будут загружены с помощью винтового конвейера;

3. Готовая бетонная смесь подаётся в загрузочный бункер вибропресса, который автоматически заливает её в пресс-формы и формует блоки;

4. Свежие блоки на поддонах транспортируются к подъёмнику, а затем при помощи специальных тележек загружаются в пропарочную камеру, где выдерживаются в течение определённого времени и твердеют.

5. После пропарки готовые блоки вместе с поддонами транспортируются к автомату-укладчику, который складирует их на деревянные поддоны. Поддоны с блоками отправляются на разгрузочный конвейер и забираются с него вилочным погрузчиком, в то время как пустые поддоны транспортируются в накопитель для повторного использования.

Характеристики производственной линии

Автоматическое производство;

Наличие высокопроизводительной пропарочной камеры.

бетонной смеси

Описание

1. Представленная установка служит для взвешивания и дозирования различных компонентов бетонной смеси, таких как цемент, песок, гравий и другие типы заполнителей, в пропорциях, заданных пользователем посредством контроллера ПЛК.

2. Установка дозирования компонентов бетонной смеси состоит из загрузочных бункеров, весового дозатора, системы загрузки материалов, системы электрического управления и т.д. Подача материалов осуществляется с помощью пневматического клапана и ленточного конвейера.

3. Дозирующее оборудование оптимально подходит для осуществления строительных проектов любых масштабов

4. Оборудование производится из высококачественной стали Q235, Q345, 45# и пр., которая подвергается термообработке и науглероживанию, что делает нашу продукцию максимально надёжной и долговечной.

5. После каждого цикла работы оборудование предоставляет пользователю отчёт, в котором указывается дата и время выполнения работы, серийный номер отчёта и количество израсходованных материалов. Точность дозирования контролируется в пределах 5%.

Характеристики

1. Установка дозирования компонентов бетонной смеси PL1600

-- 3 загрузочных бункера объемом 7 м3 каждый

-- Производительность: 96 м3/ч

2. Установка дозирования компонентов бетонной смеси PL1200

-- 3 загрузочных бункера объемом 4 м3 каждый

--Производительность: 72 м3/ч

3. Установка дозирования компонентов бетонной смеси PL800

-- 2 загрузочных бункера объемом 4 м3 каждый

-- Производительность: 48 м3/ч

| Модель | Число и объём загрузочных бункеров (м3 ) | Объём разгрузочного лотка (м3 ) | Производительность (м3/ч) | Макс. нагрузка | Количество дозируемых материалов | Высота загрузки материалов (мм) | Конструкция разгрузочного лотка | Мощность (кВт) | Размеры рамы (мм) | Масса нетто (т) |

| PL800 | 2 м3×2 | 0.8 | 48 | 1.5 т | 2 | 2300 | горизонтальная | 6.6 | 5470×1820×2700 | 2 |

| PL1200 | 4 м3×3 | 1.2 | 72 | 2 т | 3 | 2500 | 10.6 | 8531×2000×2900 | 3.5 | |

| PL1600-3 | 7 м3×3 | 1.6 | 96 | 3 т | 3 | 2900 | 13 | 11650×2300×3450 | 5 | |

| PL1600-4 | 7 м3×4 | 1.6 | 96 | 4 т | 4 | 2900 | 16 | 15200×2300×3450 | 7 |

- Силос для цемента

- Силос для цемента

Описание

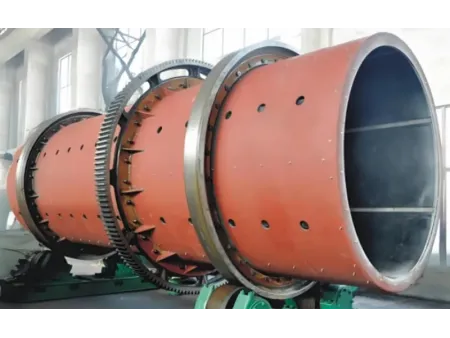

Бетоносмесительная установка состоит из смесителя, подъёмника, системы подачи воды и панели электрического управления. Оборудование используется для приготовления бетонной смеси с целью дальнейшего производства строительных блоков.

Компоненты установки выполнены из высококачественной стали Q235, 40Cr, 45# и подвергнуты различным видам обработки, таким как закаливание, отпуск, науглероживание, хромирование и т.д. Все это способствует продлению срока службы оборудования.

Преимущества

1. Благодаря высокоточному регулятору потока, количество подаваемой в смесь воды четко контролируется, что позволяет обеспечить производство бетонной смеси стабильно высокого качества.

2. Установка оборудована высокопроизводительным принудительным смесителем, который гарантирует высокую скорость и однородность смешивания материалов.

Применение

Бетоносмесительная установка подходит для воплощения строительных проектов любых масштабов. С её помощью можно производить жёсткие, пластичные и жидкие бетонные смеси.

Характеристики

1. Бетоносмесительная установка JS1000

--Производительность: 60 м3/ч

2. Бетоносмесительная установка JS750

--Производительность: 45 м3/ч

3. Бетоносмесительная установка JS500

--Производительность: 30 м3/ч

4. Бетоносмесительная установка JS350

--Производительность: 21 м3/ч

| Модель | ||||

| Объём загрузки (л) | 560 | 800 | 1200 | 1500 |

| Объём разгрузки (л) | 350 | 500 | 750 | 1000 |

| Производительность (м3/ч) | ≥17.5 | ≥25 | ≥37.5 | ≥50 |

| Макс. размер зерна заполнителя (мм) | 60 | 60 | 60 | 60 |

| Скорость вращения смесительных лопастей (об/мин) | 35 | 35 | 32.6 | 32.6 |

| Число смесительных лопастей (шт.) | 3 | 14 | 14 | 16 |

| Модель двигателя смесителя | Y112m-4 | Y180m-4 | Y200L-4 | XWDY9-17-185-6P |

| Мощность двигателя смесителя (кВт) | 5.5 | 18.5 | 30 | 18.5x2 |

| Модель лебёдки | JS350 | JS500 | JS750 | JS1000 |

| Мощность лебёдки (кВт) | 4.5 | 5.5 | 7.5 | 11 |

| Высота разгрузки (мм) | 1200 | 1500 | 1600 | 2080 |

| Модель двигателя водяного насоса | 252B21-0.37 | 252B27-0.75 | 65JDB-30 | KQW65-100 |

| Мощность двигателя водяного насоса | 370 Вт | 750 Вт | 1.1 кВт | 1.5 кВт |

| Размеры рамы в рабочем состоянии (мм) | 3618×1222×3453 | 4461×3050×5225 | 4950×3636×6530 | 7922×3510×6064 |

| Размеры рамы в транспортировочном состоянии (мм) | 1721×1222×2450 | 3050×2300×2500 | 4150×3636×2500 | 4200×3110×2780 |

| Масса нетто (т) | 2 | 4 | 6.8 | 9 |

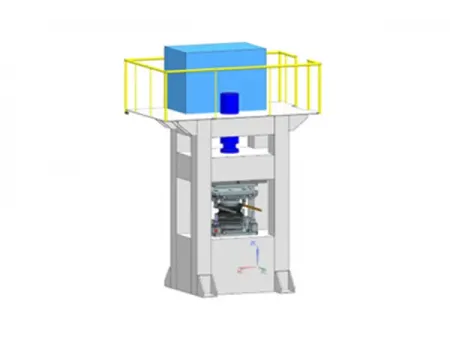

Описание

1. Вибрационный пресс QFT10-15 предназначен для формовки строительных блоков различного назначения.

2. Контроллер ПЛК обеспечивает удобство в управлении.

3. Понятный и удобный пользовательский интерфейс с возможностью выбора различных языков.

5. Система межпроцессорного взаимодействия обеспечивает возможность визуального контроля рабочего процесса.

6. Вибропресс укомплектован панелью цифрового управления, которая обладает следующими преимуществами:

-- Эффективное управление электрическими системами станка, диагностика ошибок;

--Удобный мониторинг и контроль за процессом работы машины;

-- Сенсорный экран для настройки параметров работы оборудования;

--Автоматическое регулирование времени и частоты предварительной и заключительной вибрации;

-- Если машина автоматически приостановит работу, на экране будет указана причина остановки и описание ошибки.

7. Вибрационный пресс отличается высокой энергоэффективностью и безопасностью для окружающей среды.

8. В каталоге доступно множество моделей вибропрессов с различными техническими характеристиками.

Конфигурация

Вибрационный пресс состоит из системы загрузки материала, системы распределения бетонной смеси, системы вибрации, системы прессования, гидравлической системы и системы электрического управления.

Основные преимущества

1. Эффективная система распределения бетонной смеси

Поскольку требования к компрессионной прочности бетонных блоков довольно высоки (≥10 MПa), традиционные способы распределения бетонной смеси внутри пресс-формы не всегда являются эффективными. Тем не менее, вибрационный пресс нашего производства оборудован распределительной системой, которая способна предотвращать комкование материала, обеспечивая равномерное распространение смеси по всему объёму пресс-формы. Таким образом, погрешность в прочности блоков контролируется в пределах ±2%.

2. Уникальная система вибрации и низкий уровень шума

Вибропресс использует центральную систему электрического управления и преобразователь частоты или пропорциональный клапан для регулировки частоты вибрации с целью достижения максимальной эффективности формования блоков и снижения уровня шума.

3. Высокопроизводительная система формовки

Вибропресс оборудован системой амортизации, которая позволяет обеспечить равномерную передачу колебаний от механизма вибрации к пресс-формам, гарантируя быстрое и равномерное распределение бетонной смеси. В процессе формовки вибропрессующий механизм способен мгновенно разжижать бетонную смесь и устранять лишний воздух, обеспечивая равномерную плотность и высокую прочность готовых блоков.

4. Контроль вибрации

Система вибрации контролируется частотным преобразователем или пропорциональным клапаном. Это позволяет обеспечить равномерное распределение бетонной смеси внутри пресс-формы и высокую скорость формовки блоков. Остаточные колебания могут быть эффективно нейтрализованы при извлечении изделия из пресс-формы.

5. Исключительная функциональность

Вибрационный пресс отличается высочайшей функциональностью. Быстро сменив пресс-формы, с её помощью можно производить строительные блоки и брусчатку практически всех видов.

| Модель | ||

| Сила вибрации (кН) | 100 | |

| Частота вибрации (Гц) | 0-60 | |

| Мощность (кВт) | 57.88 | |

| Способ формовки | автоматическая загрузка материала, вибрация, прессование | |

| Режим управления | автоматический, ПЛК | |

| Продолжительность рабочего цикла (с) | 15-20 | |

| Размеры станины (мм) | 8700×2500×3020 | |

| Масса нетто (т) | 12.2 | |

| Размеры бамбукового поддона (мм) | 1220×900×25 | |

| Годовая производительность при работе в две смены в течение 300 дней | Блоки (м3) | 140,000 |

| Брусчатка (м²) | 691,000 | |

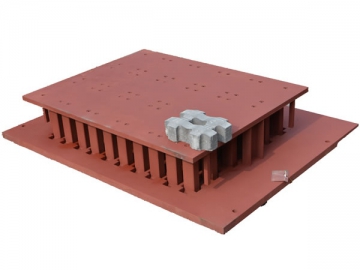

1) Бамбуковые или деревянные поддоны

- Бамбуковый поддон

- Деревянный поддон

Бамбуковые и деревянные поддоны используются для транспортировки свежих блоков от вибропресса к следующей секции производственной линии. Кроме бамбуковых и деревянных поддонов, клиенты могут заказать у нас поддоны из ПВХ или из стали.

Примечание: Бамбуковые поддоны нельзя использовать в процессе пропарки блоков.

2) Фронтальный погрузчик

Транспортировочная тележка перевозит свежие блоки в пропарочную камеру, что повышает эффективность производственного процесса.

Если у Вас есть какие-либо вопросы касательно нашего оборудования для производства блоков, свяжитесь с нами напрямую.

для блоков

Система транспортировки блоков состоит из подъемника и снижателя, транспортировочной тележки и автомата-укладчика. Конфигурация оборудования может меняться в зависимости от планировки производственного помещения.

Принцип работы

Свежие блоки, сформованные вибропрессом, поднимаются при помощи подъёмника и транспортируются тележкой в пропарочную камеру. После пропарки блоки отправляются в автомат-укладчик, который штабелирует их в заданном порядке. Затем блоки отправляются на склад для окончательного твердения.

Конфигурация системы транспортировки блоков

1. Транспортировочная тележка

Транспортировочная тележка оснащена устройством автоматической центровки и позиционирования, автоматическим приёмным механизмом и системой контроля в реальном времени, что гарантирует высокий уровень безопасности производственного процесса.

2. Автомат-укладчик блоков

Автомат-укладчик блоков оснащен системой контроля линейного перемещения, которая обеспечивает высокую стабильность технологического процесса. Подъем и снижение контролируется специальным датчиком и пропорциональным клапаном, что повышает точность работы оборудования. Угол поворота, количество уровней и высота штабеля регулируются в зависимости от нужд пользователя.

3. Система возврата поддонов

Разработанная на базе запатентованной нами технологии, система возврата поддонов обеспечивает быструю и стабильную транспортировку поддонов в накопитель.

| Скорость подъема/снижения | 0.1 м/с |

| Скорость вращения | 9.768 об/мин |

| Расстояние между ярусами | 406.4 мм |

| Число рабочих ярусов | 10 |

| Мощность | 7.5 кВт |

| Размеры рамы | 2030×2120×6012 мм |

| Масса нетто | 4 т |

| Макс. нагрузка | 8 т |

| Макс. скорость передвижения | 0.85 м/с |

| Расстояние между ярусами | 406.4 мм |

| Число рабочих ярусов | 10 |

| Рабочее давление гидравлической системы | 16 MПa |

| Номинальный расход | 25 л/мин |

| Мощность | 16.45 кВт |

| Размеры рамы | 3595×2000×4513 мм |

| Масса нетто | 6 т |

| Мак. нагрузка | 8 т |

| Ходовой двигатель | Циклоидальный редуктор XWD-2.2-4-23 (электромагнитная вибрация), регулируемая скорость вращения |

| Зубчатый ремень | XH (P=22.225) |

| Длина | 11000 мм |

| Двигатель поворота | XWD1.5-8135-43, регулируемая скорость вращения |

| Угол поворота | ±90° |

| Рабочее давление | 10 MПa |

| Макс. грузоподъёмность | 650 кг |

| Мощность масляного насоса | 18 кВт |

| Номинальный расход | 70 л/мин |

| Эффективная высота захвата | 1200 мм |

| Макс. диапазон хода захвата | 820-1220 мм [Q(F)T10-15], 760 -1160 мм [Q(F)T12(XL)-15] |

| Мин. диапазон хода захвата | 650-900 мм [Q(F)T10-15], 760-1160 мм [Q(F)T12(XL)-15] |

| Продолжительность рабочего цикла | 30 с (регулируется) |

| Толщина захвата | (макс.) 300 мм, (мин.) 50 мм |

| Размеры рамы | 6350×2760×5992 мм |

| Масса нетто | 8T |

Кроме основных видов оборудования для линий производства строительных блоков, мы также можем предложить ассортимент вспомогательного оборудования, которое способно существенно повысить эффективность производственного процесса.

Бамбуковые и деревянные поддоны используются для транспортировки свежих блоков от вибропресса к следующей секции производственной линии. Кроме бамбуковых и деревянных поддонов, клиенты могут заказать у нас поддоны из ПВХ или из стали.

Примечание: Бамбуковые поддоны нельзя использовать в процессе пропарки блоков.

Фронтальный погрузчик используется для транспортировки компонентов бетонной смеси со склада к дозирующей установке. Машина характеризуется высокой грузоподъёмностью и эффективностью в работе.

Транспортировочная тележка перевозит свежие блоки в пропарочную камеру, в которой происходит быстрое твердение строительных блоков.

Основные характеристики

1. Современная система управления с ПЛК позволяет отслеживать статус производственного процесса, сохранять актуальные данные, гибко регулировать параметры работы оборудования и сохранять их конфигурации, печатать отчёты и выполнять множество других операций.

2. Собирая и обрабатывая релевантные данные в процессе производства блоков, оборудование позволяет осуществлять мониторинг рабочих условий в реальном времени, что существенно повышает эффективность и уровень автоматизации производственного процесса.

3. Линия для производства блоков оснащена электронными компонентами от Siemens, что гарантирует стабильность оборудования в работе и продолжительный срок службы.

Применение

Автоматическая линия для изготовления блоков представляет собой комплект стационарного оборудования, которое используется для переработки бетонной смеси и угольной золы с целью изготовления строительных материалов. Для производства блоков различных видов используются сменные пресс-формы.

Оборудование способно производить следующие виды продукции:

1) Бетонные стеновые блоки: сплошные и пустотные стеновые блоки, теплоизоляционные блоки и т.д.

2) Брусчатка: клинкер, бортовой камень, тротуарная плитка и т.д.

Оборудование от Sanlian оптимально подходит для изготовления качественных и высокопрочных бетонных блоков и шлакоблоков. Клиенты могут выбрать конфигурацию, которая подойдет для их конкретных производственных нужд.