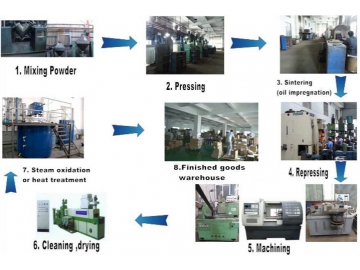

Процесс изготовления деталей порошковой металлургии

Изначально, ориентируясь на требования к эксплуатации детали, необходимо в нужных пропорциях смешать металлический порошок со смазкой до однородной смеси. После смесь помещается в форму и уплотняется под давлением с последующим спеканием. В случае необходимости, поверхность детали может быть закалена различными методами. Конкретный технологический процесс выглядит следующим образом:

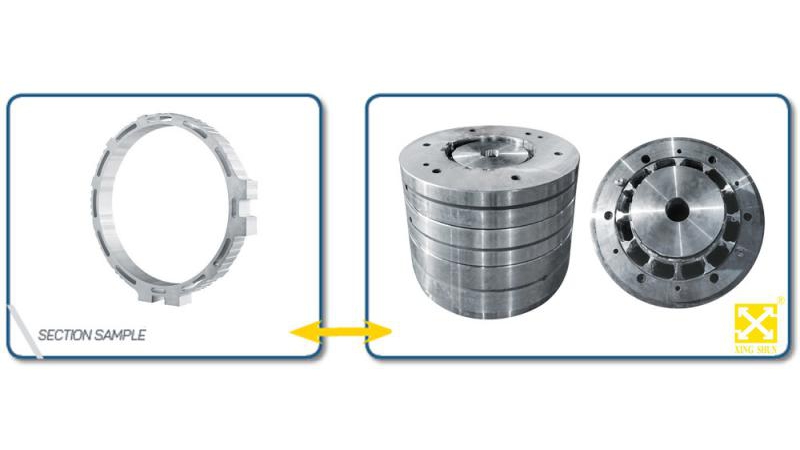

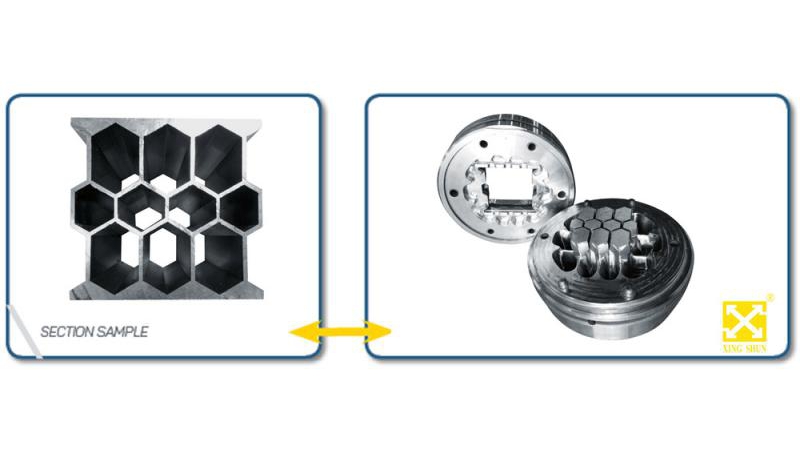

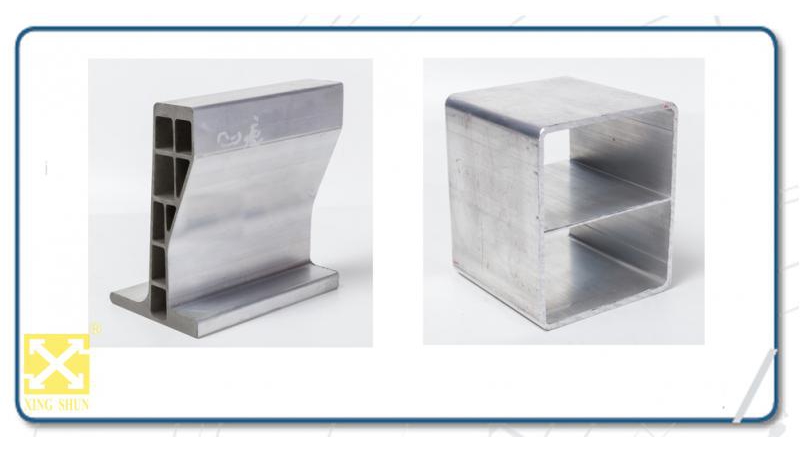

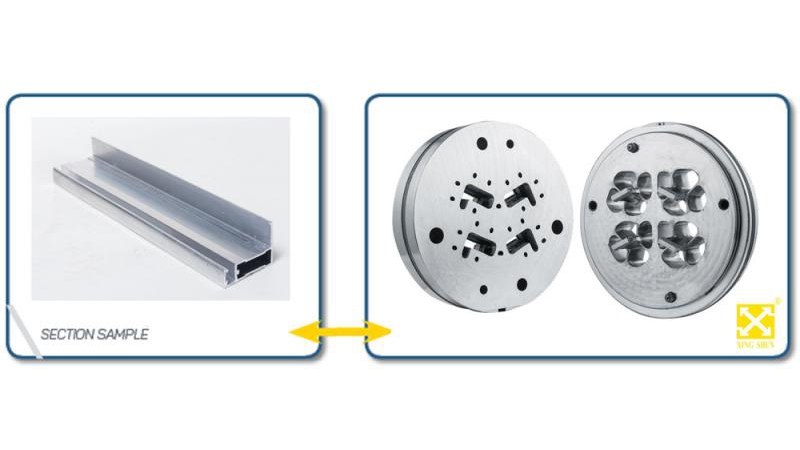

Производство пресс-формВы высылаете нам чертежи, выполненные в любой из следующих программ: CAD, pro-e, Solid Works либо AutoCAD. Мы сначала внимательно изучаем чертежи, после чего оцениваем требования к продукту, и приступаем к проектированию и производству пресс-формы. Чтобы увеличить износостойкость, продлить срок службы пресс-формы и улучшить качество заготовки, мы выбираем высококачественные материалы, например, вольфрамовую сталь.

Смешивание порошкового сырьяСмешивание - это соединение основного металлического порошка с различными элементами сплава в определенной пропорции, добавление органической твердой смазки или специальной добавки для получения однородной порошковой заготовки. Для достижения механических, физических или химических свойств материалов мы обеспечиваем их химический состав с помощью строго подобранных ингредиентов и контроля на производстве. Если у клиентов есть дополнительные требования к детали, мы приобретаем сырьё с такими свойствами, что бы готовая деталь отвечала данным требованиям.

ПрессованиеЦель прессования - получить компактную форму конечной формы и размеров, заданных плотности и твердости. Мы изготавливаем нашу продукцию с помощью основной силы нашего мира – гравитации. Прессы давят на заготовку с силой от 200 до 1500мПа, формируя конечную форму продукта.

СпеканиеСпекание является ключевым процессом в порошковой металлургии. После прессования, для достижения требуемых физических и механических характеристик, заготовка спекается. Заготовка в основном получается из многокомпонентного твердофазного спекания. В зависимости от предполагаемых свойств продукта, мы спекаем заготовку при различных условиях печи, например, времени спекания или при использовании дополнительного газа. Спекание обычно происходит при температурах от 750 до 1300 ℃, в зависимости от самой заготовки и требуемых свойств.

Последующая обработка продукции выполненной методом порошковой металлургииПосле спекания следует подгонка размеров, процесс пропитки, механическая обработка, термообработка, гальванопокрытие и т. д. в соответствии с различными требованиями.

Подгонка размеров

В процессе спекания, заготовка обычно теряет в размерах, и соответственно, уже не отвечает требуемым по чертежам. На данном этапе следует сделать подгонку. Необходимо снова поместить заготовку в форму для формования, чтобы добиться заданных размера и формы. Данный этап позволяет добиться более стандартизированного результата производства с меньшими отклонениями по геометрическим размерам.

- Пропитка: поры порошковой металлургической продукции необходимо заполнить химическими продуктами.

- Масляная иммерсия: масло, погруженное в поры, действует как смазка для подшипника, обеспечивая самосмазывание самого продукта.

- Пропитка пластмассой, пропитка смолой: Подобная пропитка запечатывает поры заготовки. Используется перед нанесением слоя покрытия или гальванического покрытия.

- Пропитка медью: также известна как инфильтрация медью. Медная пластина прижимается к заготовке, медь расплавляется во время процесса спекания и проникает в поры продукта. Инфильтрация медью используется для улучшения механической прочности и вязкости низколегированной спеченной стали.

Обработка

Из-за некоторых ограничений метода порошковой металлургии, изготовление такой продукции как нити, обозначение радиальных пазов с резьбой и поперечных отверстий не возможно. Тут может прийти на помощь обработка деталей. Так же она незаменима в случае особо высокоточных требований к детали. Различные виды обработки, фрезерования, сверления, нарезания резьбы, шлифования, шлифовки, развертывания, полировки и другие процесс помогают нам получить деталь, удовлетворяющую всем требованиям.

Химическая зачистка заусенцев:

Иногда, во время процесса уплотнения и механической обработки, на поверхности детали образуются заусенцы. Удаление заусенцев является важной частью обработки поверхностей. В дополнение к снятию заусенцев с помощью щетки, шпателя, скребков и других приспособлений, мы также используем поверхностную отделку или дробеструйную обработку для удаления заусенцев из сыпучих продуктов.

Очистка:

Очистка используется для уменьшения и устранения твердых или жидких загрязнений, которые могут содержаться в заготовках.

Закалка паром:

Обработка паром может образовывать магнетитовое покрытие на поверхности и в порах продукта, что увеличивает прочность на сжатие и действует как уплотнение для повышения коррозионной стойкости продукта.

Термическая обработка:

это термический процесс, который может изменять свойства материала, увеличивая его твердость и прочность. Как правило, существует несколько способов термообработки: закалка, упрочнение и другие.

Покрытие/ гальванизирование:

Внешнее покрытие может увеличить износостойкость и предотвратить коррозию продукции. Спеченные детали можно покрыть разными веществами и по разным методикам, например, гальванизированием, хромированием, никелированием, фосфатированием и прочими.