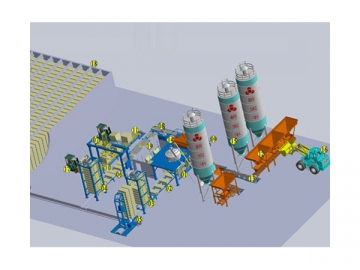

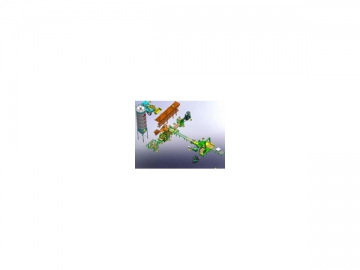

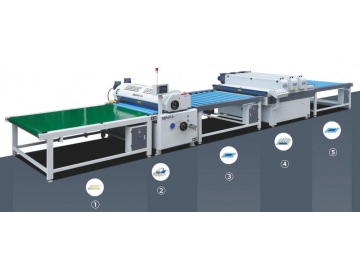

Автоматизированная линия QWT21

| 1. Основная установка 2. Передний конвейер 3. Грузоподъемник 4. Устройство для опускания 5. Печная вагонетка 6. Задний конвейер (включая опрокидыватель поддонов) 7. Упаковочная машина 8. Горизонтальный конвейер 9. Механизм подачи поддонов 1 10. Лотковый питатель | 11. Пластинчатый конвейер 12. Дозирующее устройство 13. Ленточный конвейер 14. Смеситель 15. Цементный бункер 16. Погрузчик 17. Вилочный погрузчик 18. Камера для отверждения 19. Система управления |

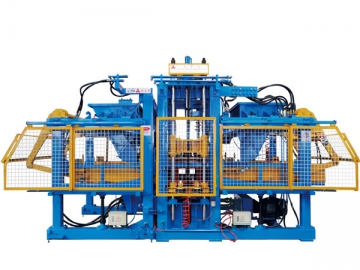

Автоматизированная линия QWT21 для производства тротуарной плитки и блоков из бетона спроектирована на основе западных и отечественных технологий. Комплекс оборудования включает автоматический вибропресс SHI FENG, который оснащен передовой системой управления. Производительность установки и технологии производства ни чем не отстают от своих западных аналогов. Наше оборудование имеет модульную конструкцию. Более того, мы можем изготовить установку по индивидуальному заказу.

1. Оборудование в составе производственной линии

Автоматическая производственная линия для изготовления бетонной тротуарной плитки, блоков и т.д. состоит из системы приготовления и перемешивания смеси, системы формования, транспортировки, складирования и системы управления.

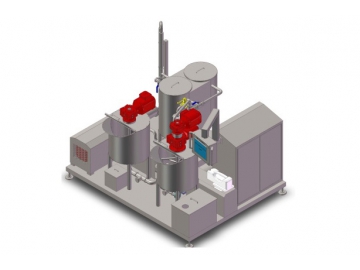

a. Система приготовления и перемешивания

Система приготовления и перемешивания бетонной смеси состоит из дозирующего устройства, бетоносмесителя и систем конвейеров.

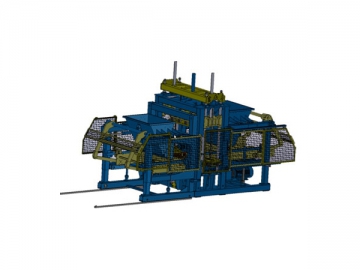

b. Система формования

Эта система формования фиксированного типа.

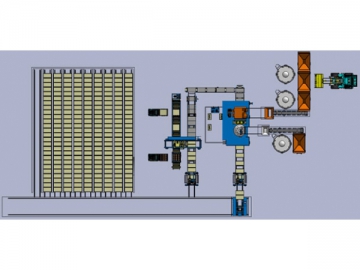

c. Система транспортировки

Система транспортировки состоит из переднего конвейера, заднего конвейера, горизонтального конвейера, чистящей установки, грузоподъемника, механизма опускания, печной вагонетки, опрокидывателя поддонов и поддонов.

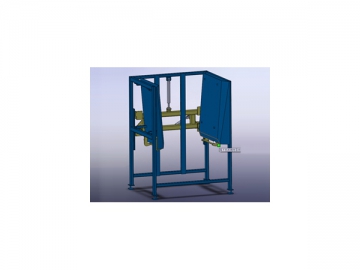

d. Система складирования

Система состоит из автомата устройства для распалубки, пластинчатого конвейера, лоткового питателя и т.д.

e. Система управления

В состав автоматизированной линии QWT21 для производства бетонных изделий входят система контроля за процессом литья, система управления конвейером, система управления дозирования и перемешивания, система контроля сушки и система контроля автоматического укладчика поддонов.

2. Производительность и характеристики

Наша компания разработала отечественную установку для производства изделий из бетона QT9-20, которая соответствует международным стандартам.

a. Рабочие параметры| Производительность | 9 шт блоков стандартных размеров / форма |

| Высота продукта | 50-200 мм |

| Размеры поддонов | 1, 350мм×750мм×30мм (бамбуковая фанера) |

| Цикл формования | 20 с Примечание: цикл формования зависит от используемого сырьевого материала. |

| Мощность привода вибростола | 18.5 кВт |

| Мощность привода распалубочного вибростола | 2×0.75 кВт |

| Мощность гидравлической станции | 22 кВт |

| Общая установленная мощность | 42 кВт |

| Размеры | 10, 790 мм × 2, 510 мм × 3, 370мм |

| Вес установки | около 13 тонн |

b. Технические характеристики

1. Автоматизированная линия QWT21 оснащена прочной, долговечной стойкой из стальных прямоугольных балок.

2. Благодаря функции механического позиционирования, установка для изготовления бетонных блоков отличается высокой производительностью.

3. Система приготовления и перемешивания бетонной смеси оснащена вертикальным смесителем с планетарной мешалкой. Бетоносмеситель обеспечивает равномерную консистенцию бетонных блоков.

4. Установка оснащена электрическими компонентами от известных мировых производителей, которые работают надежно и без перебоев.

5. Технология поступания и распределения материала обеспечивает быстрое и равномерное распределение бетонной смеси. Это является еще одним фактором высокой производительности.

6. Привод вибростола с переменной частотой значительно повышает эффективность вибрации и снижает потребление энергии.

7. Благодаря гидравлическому тормозному устройству во время распалубки форма не двигается. Таким образом, бетонное изделие защищено от повреждений.

8. Центрирующее приспособление гарантирует правильное и четкое расположение поддона на вибростоле, что позволяет устранить смещение поддона.

9. Встроенный грузоподъемник позволяет изъять сырой продукт из главной установки и поместить его в систему для транспортировки. Таким образом, удается избежать повреждений при столкновении поддонов во время транспортировки.

10. Система гидравлики оснащена компонентами от известных мировых производителей, что обеспечивает стабильность во время эксплуатации установки.

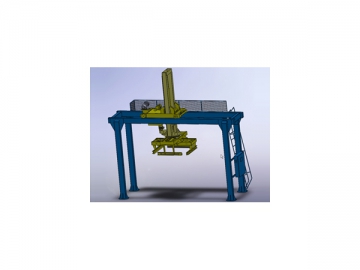

11. Автомат для распалубки оснащен высокоточным датчиком для контроля за подъемом крепления поддонов, что гарантирует защиту бетонных блоков от падения.

12. Печная вагонетка аккуратно и надежно перемещает бетонные изделия в нужное место. Благодаря системе подачи с датчиком положения в камере для отверждения изделия не подвергаются воздействию пара.

13. 12-уровневый грузоподъемник отлично сочетается с 12-уровневой печной вагонеткой, поэтому свободное пространство мастерской может быть использовано в полной мере. Грузоподъемник работает стабильно и надежно

14. Он оборудован автоматической системой диагностики неисправностей. Производственный процесс полностью контролируется.

15. Установка имеет большой срок службы, поскольку она изготовлена по международной технологии из прочной профильной стали.

16. Уникальное горизонтально-протяжное устройство помогает выполнять производство стеновых блоков. Современная формующая установка имеет широкую область применения. Она может быть установлена с различными формами для производства изделий из бетона, например различных блоков, бетонных плиток, бордюр и т.д.

| Название продукта и параметры | Количество | Полная смена (сек) | 1 час | 8 часов | 300 дней, две смены | Примечание |

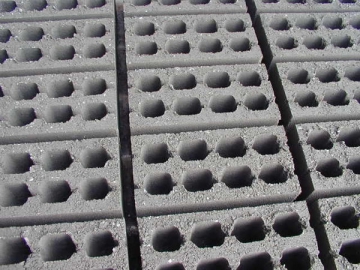

| Пустотелый блок 390×190×190 | 9 | 15 | 2,160 шт | 243.3 м3 | 145,000 м3 | 71 шт/м3 |

| Облицовочный кирпич 200×100×60 | 36 | 25 | 5,184 шт | 829.44 м2 | 490,000 м2 | 50 шт/м2 |

| Станция перемешивания | 1 человек |

| Производственная линия | 3 человека |

| Осмотр и упаковка | 1 человек |

| Вилочный погрузчик | 2 человека |

| Обслуживание оборудования | 1 человек |

| Общее количество | 8 человек |

5. Средства

a. ЭнергопитаниеУстановленная мощность: 380В/220В

| № | Название оборудования | Кол. | Мощность |

| 1 | Вибропривод | 1 | Y160L-2 18.5кВт |

| 2 | Насосная станция | 1 | 22кВт |

| 3 | Машина для изготовления бетонных блоков QT9-20 | 1 | 1.75кВт |

| 4 | Грузоподъемник | 1 | 5.5кВт |

| 5 | Устройство для опускания | 1 | 5.5кВт |

| 6 | Задний конвейер | 1 | 2.05кВт |

| 7 | Автомат для распалубки насосная станция | 1 | 10.8кВт |

| 8 | Горизонтальный конвейер | 1 | 1.5кВт |

| 9 | Механизм подачи поддонов | 1 | 5.5кВт |

| 10 | Пластинчатый конвейер | 1 | 11кВт |

| 11 | Бетоносместитель JS750 | 1 | 37.5кВт |

| 12 | Дозирующая установка 1600 Ⅲ | 1 | 7.5кВт |

| 13 | Конвейер, 6 м | 1 | 2.2кВт |

| 14 | Цементный бункер | 1 | 3*7.5кВт (22.5кВт) |

| Общая мощность | 148.3кВт | ||

b. Расход воды

Общий расход воды = содержание цемента × водоцементное отношение (отношение содержания воды к цементу). Для получения сухого и твердого бетона водоцементное соотношение варьируется от 0.42 до 0.45. Расход воды составляет примерно 4,200 тонн для изготовления пустотелого кирпича размерами 240×115×90 мм за две смены в день в течение 300 дней.

Водопотребление

Для производства бетонных изделий подойдет питьевая и чистая природная вода. Вода для производства не должна содержать вредных примесей, смазочного масла, сахаридов и других веществ, которые влияют на нормальное твердение. Таким образом, не используйте канализационную, промышленную или кислотную воду с показателями концентрации водородных ионов ниже 4, а также воду с содержанием сульфата более 1%.

Примечание:

Установите аппарат для магнитной обработки воды. Намагниченная вода может увеличить прочность бетона на сжатие до 5%.

c. Vapor

If steam curing is needed, the pipe steam will be provided by the factory.

| № | Название оборудования | Кол. | Примечание | |

| Система приготовления и перемешивания подкладочного материала | 1 | Цементный бункер 3 × 6м3 | 1 | |

| 2 | Дозировочный конвейер | 1 | ||

| 3 | Элеватор для заполнителя | 1 | ||

| 4 | Смеситель (JS1000) | 1 | ||

| 5 | Дозирующее устройство для цемента | 1 | ||

| 6 | Стол для ручного приготовления бетонной смеси | 1 | изготавливается пользователем | |

| 7 | Разгрузочный ленточный конвейер | 1 | ||

| 8 | Бункер цементный (100 т) | 1 | раздельной конфигурации по требованию | |

| 9 | Винтовой конвейер | 2 | выборочно | |

| 10 | Система закачки воды и измерения влажности | 1 | выборочно | |

| Система приготовления и перемешивания материала поверхности | 1 | Цементный бункер (1 × 6м3) | 1 | |

| 2 | Измерительная система | 1 | ||

| 3 | Смеситель (Планетарный смеситель JN330 с вертикальным валом) | 1 | ||

| 4 | Ленточный конвейер | 1 | ||

| 5 | Дозирующее устройство для цемента, элеватор для заполнителя | 1 | ||

| 6 | Система закачки воды и измерения влажности | 1 | выборочно | |

| 7 | Бункер цементный (100 т) | 1 | ||

| 8 | Винтовой конвейер | 1 | выборочно | |

| 9 | Система управления электроаппаратуры (материал поверхности) | 1 | ||

| Система формовки и транспортировки | 1 | Машина для формования бетонных блоков (включая систему гидравлики, один набор форм) | 1 | |

| 2 | Устройство для извлечения материала с поверхности | 1 | ||

| 3 | Передний конвейер | 1 | ||

| 4 | Очистная установка | 1 | ||

| 5 | Грузоподъемник | 1 | ||

| 6 | Печная вагонетка, управляемая пультом (включая систему гидравлики) | 1 | ||

| 7 | Устройство для опускания | 1 | ||

| 8 | Задний конвейер | 1 | ||

| 9 | Очистное устройство поддонов | 1 | ||

| 10 | Опрокидыватель поддонов | 1 | ||

| 11 | Горизонтальный конвейер | 1 | ||

| 12 | Склад для поддонов | 1 | ||

| Система складирования | 1 | Укладочный автомат (включая систему гидравлики и электрическую систему) | 1 | |

| 2 | Механизм подачи поддонов | 1 | ||

| 3 | Пластинчатый конвейер | 1 | ||

| Электрическая система управления | 1 | Электронный блок управления для литья | 1 | |

| 2 | Электронный блок управления для транспортировки | 1 | ||

| 3 | Электронный блок управления для автоматического складирования | 1 | ||

| 4 | Электронный блок управления для автоматической печной вагонетки | 1 | ||

| 5 | Электронный блок управления для приготовления и смешивания бетона | 1 | ||

| Пневматическая система | 1 | |||

| Примечание | ||||

| 1. Вспомогательное оборудование, необходимое для полностью автоматизированной производственной линии: 2,000 шт бамбуковых фанер, один погрузчик, 3 вилочных погрузчика и 500 поддонов. 2. Выбирая месторасположение завода, следует обратить особое внимание на географическое положение, климат, водо- и электроснабжение, доступные методы транспортировки и т.д. Разумное расположение завода поможет снизить затраты и повысить эффективность производства. 3. Цикл планирования. a. Один месяц на утверждение схемы, подписание контракта, предварительное проектирование, подтверждение плана. b. Два месяца на производство и сооружение оборудования. c. Один месяц на установку и тестирование оборудования. | ||||

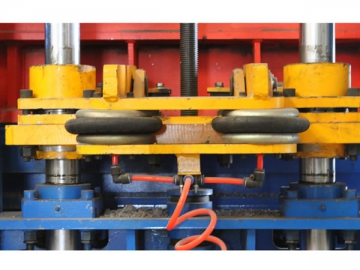

| Позиционирование материала в четырех направлениях | Воздушная подушка | Опалубка из поддонов |

| Бетонный блок H-формы | Полый кирпич |

Похожие названия

Пресс для производства бетонных блоков | Завод по производству пустотелых блоков | Машина для изготовления блоков из бетона