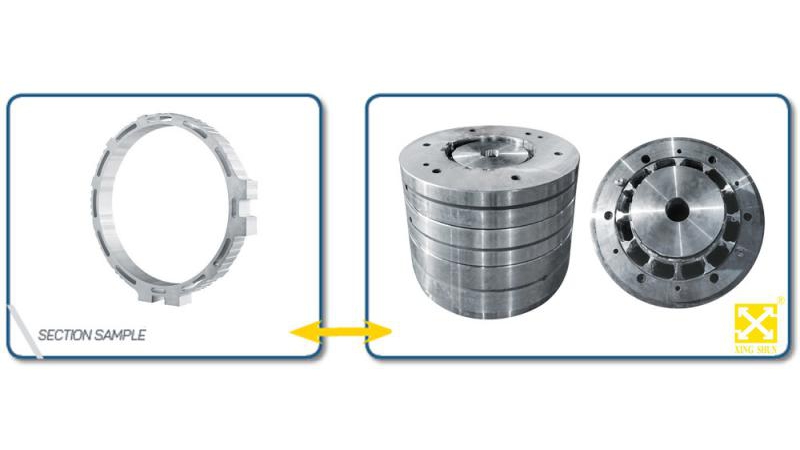

Автоматические ковочные линии для прецизионных деталей

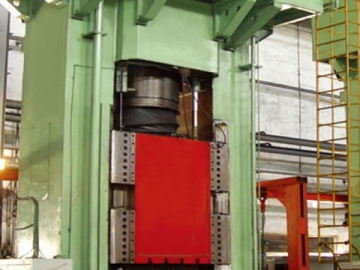

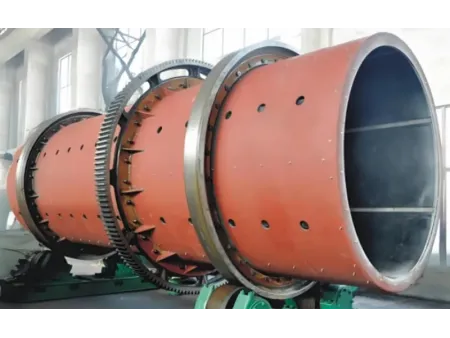

В целях удовлетворения потребностей заказчиков в развитии массового производства, наши инженеры разработали серию автоматических линий для ковки прецизионных деталей. После ряда усовершенствований и испытаний, удалось добиться эффективного объединения ковочных прессов в линию. Такие линии составляют прочную основу ковочного производства, благодаря высокой автоматизации, снижению трудозатрат и повышенной надежности.

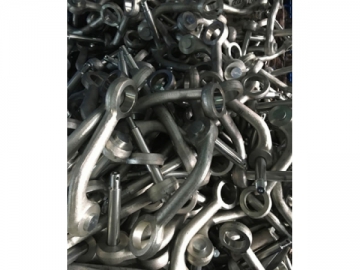

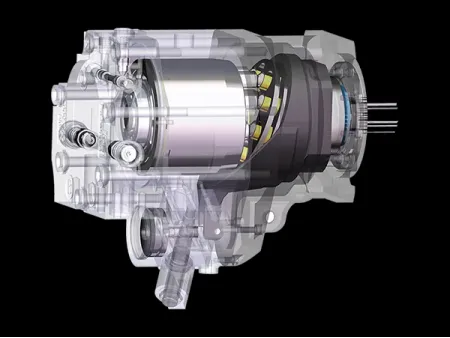

Прецизионные детали, произведенные на наших ковочных линиях, применяются в широком спектре отраслей.

Основные преимущества наших линий ковочных прессов

1. Мы предоставляем широкий выбор конфигураций оборудования и вариаций различных ковочных процессов с высокими показателями точности и качества.

2. Гибкая управляющая система обеспечивает эффективную координацию между звеньями линии, повышая эффективность производства.

3. Наши линии ковочных прессов обеспечивают оптимальные условия различных этапов производства, таких как подача материала, температурный режим, резка, формование, охлаждение и другое.

4. При поставке линий мы учитываем рабочие условия заказчика и при необходимости производим корректировки, обеспечивая оптимальную планировку рабочего пространства.

5. Применение автоматической ковочной линии повышает коэффициент использования материала на 20%-50%.

6. Применение современных технологий формования позволяет на 40%-60% сократить потребность в рабочей силе.

7. Оборудование наших прессовых линий включает механические руки, обеспечивающие быструю и бесперебойную передачу деталей между звеньями.

8. По сравнению с обычными ковочными машинами наши автоматизированные линии отличаются низкой трудозатратностью, экологичностью, энергосбережением, производительностью, качеством и многими другими достоинствами.

9. Чаще всего на наших линиях изготавливают автомобильные сцепления, шаровые клапаны, тяги, зубчатые колеса, мосты и т.д.

10. Наши прессовые линии подходят для финишной обработки углеродистой и нержавеющей стали.

11. Все рабочие интерфейсы локализуются для удобства эксплуатации и обслуживания заказчиком.

Технические данные

| Автоматические ковочные линии JSDY-/-L для прецизионных деталей | ||||

| Параметр | Ед-ца | | | |

| Номинальное формовочное усилие | кН | 3150 | 4000 | 5000 |

| Номинальное выталкивающее усилие | кН | 3150 | 4000 | 5000 |

| Номинальное выдавливающее усилие | кН | / | / | / |

| Макс. ход ползуна | мм | 250 | 300 | 300 |

| Ход выталкивателя | мм | 250 | 300 | 300 |

| Ход выдавливания | мм | / | / | / |

| Давление в системе | МПа | 25 | 25 | 25 |

| Скорость формования | мм/с | 30-60 | 30-60 | 30-50 |

| Скорость холостого хода | мм/с | 260-330 | 260-330 | 260-330 |

| Скорость возвратного хода | мм/с | 230-270 | 230-270 | 220-270 |

| Частота ходов | ход/мин | 9-12 | 8-12 | 7-10 |

| Вес заготовки | кг | 1.8 | 2.3 | 2.5 |

| Установленная мощность | кВт | 100 | 123 | 151 |

| Нагревательная мощность | кВт | 250 | 300 | 350 |

| Макс. диаметр обрезки | мм | 30 | 50 | 60 |

| Число формовательных этапов | 3 | 3 | 3 | |

| Автоматический конвейер | / | Есть | Есть | Есть |

| Робот | / | Есть | Есть | Есть |

| Автоматическая система охлаждения | / | Есть | Есть | Есть |

| Обрабатываемый материал | / | Нерж. сталь, углеродистая сталь, сплавы меди, сплавы алюминия | ||

| Автоматические ковочные линии JSDY-/-L для прецизионных деталей | |||||

| Параметр | Ед-ца | | | | |

| Номинальное формовочное усилие | кН | 6300 | 8000 | 4000 | 5000 |

| Номинальное выталкивающее усилие | кН | 6300 | 8000 | 4000 | 5000 |

| Номинальное выдавливающее усилие | кН | / | / | 2000 | 3150 |

| Макс. ход ползуна | мм | 400 | 400 | 300 | 300 |

| Ход выталкивателя | мм | 400 | 400 | 300 | 300 |

| Ход выдавливания | мм | / | / | 150 | 150 |

| Давление в системе | МПа | 25 | 25 | 25 | 25 |

| Скорость формования | мм/с | 25-50 | 25-45 | 30-40 | 30-40 |

| Скорость холостого хода | мм/с | 260-320 | 260-320 | 260-330 | 260-330 |

| Скорость возвратного хода | мм/с | 200-250 | 200-250 | 230-270 | 250-270 |

| Частота ходов | ход/мин | 7-10 | 6-9 | 8-12 | 7-10 |

| Вес заготовки | кг | 3.2 | 3.5 | 2.2 | 2.4 |

| Установленная мощность | кВт | 183 | 197 | 123 | 151 |

| Нагревательная мощность | кВт | 400 | 450 | 300 | 350 |

| Макс. диаметр обрезки | мм | 70 | 90 | 50 | 60 |

| Число формовательных этапов | 3 | 3 | 2 | 2 | |

| Автоматический конвейер | / | Есть | Есть | Есть | Есть |

| Робот | / | Есть | Есть | Есть | Есть |

| Автоматическая система охлаждения | / | Есть | Есть | Есть | Есть |

| Обрабатываемый материал | / | Нерж. сталь, углеродистая сталь, сплавы меди, сплавы алюминия | |||