Сфероидизация порошка

Применение порошка постоянно совершенствуется, требуя большего от его характеристик. Наряду с низким содержанием примесей, мелким размером частиц и строгим гранулометрическим составом важно, чтобы порошок имел особую морфологию. Форма этих частиц влияет на такие свойста, как площать поверхности, текучесть, наполнение, химическая активность и так далее.

Шаровидный порошок, особенно высокодисперсный, благодаря своей форме обладает хорошей текучестью. Его дисперсность, большая площадь поверхности на единицу объема и его физические и химические свойства делают его ключевой ролью во многих областях применения.

Углеродные материалы в настоящее время являются основными материалами анода в литий-ионных батареях. Его производительность напрямую влияет на стоимость, качество и безопасность батарей. Наряду с сырьем и технологическими рецептурами также важно обеспечить стабильную, эффективную и энергоэффективную технологию измельчения, сфероидизации, придания формы и классификации углеродного графита.

- ШлифовкаКак природный, так и искусственый графит необходимо обрабатывать на нескольких установках CSM710 (название варьируется от разных производителей), чтобы получить конечный продукт в виде порошка D50:20 мкм. В зависимости от исходного материала время необходимых циклов измельчения может варьироваться; например, для крупночешуйчатого природного графита обычно требуется от 4 до 6 циклов, тогда как тот же процесс для искусственного графита обычно занимает от 1 до 3 циклов.

- СфероидизацияКак правило, CSM410 в сочетании с горизонтальным высокоточным турбинным классификатором является оптимальной установкой для формирования порошка. Классификатор используется для выгрузки мелкодисперсного порошкового продукта во время модификации. Разное сырье требует разных циклов формирования: для природного графита обычно требуется 8-12 циклов, а для искусственного графита требуется 2-4 цикла.

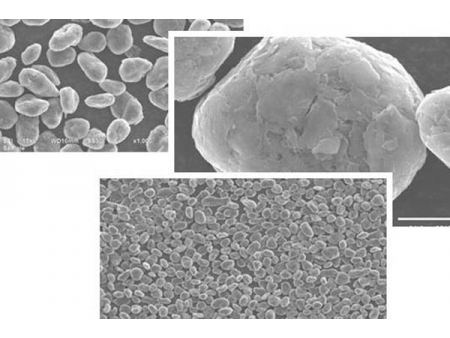

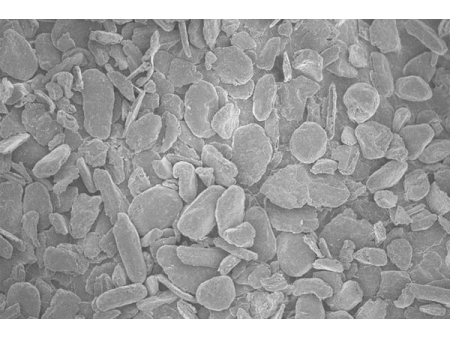

Сырье измельчается до ультратонкого порошка с помощью одной специальной мельницы CSM710, уменьшая средний размер порошка до D50:21-23 мкм. Частицы сфероидизированного графита с размером частиц 1920 мкм (D50) получают с помощью процесса, в котором сфероидизирующая машина CSM510 сочетается с высокоэффективным классификатором FW260, а частицы сфероидизированного графита поступают в сфероидизирующую машину CSM410, согласованную с высокоэффективным классификатором FW230 через воздушный поток и превращаются в частицы графита с формой картофеля размером 15-17 мкм (D50);

Сырье равномерно подается в одиночный тандемный агрегат специальной мельницы CSM710 для получения сверхтонких порошков с размером частиц D50: 23-25 мкм перед подачей в следующий процесс сфероидизации. Затем сфероидизирующие машины CSM510 и высокоэффективные классификаторы FW260 используются вместе для подготовки графитового порошка с размером частиц D50: 19-21 мкм. Наконец, специальное оборудование для модификации поверхности и придания формы графиту позволило создать качественные сфероидизированные графитовые материалы в форме картофеля.

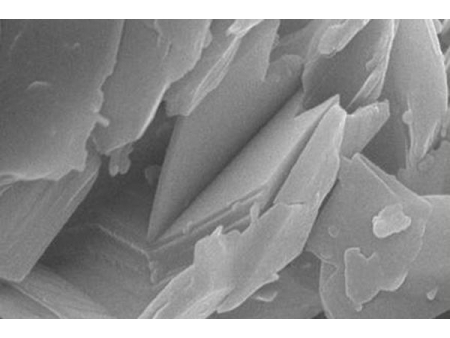

- Графитовое углеродное сырье

- После шлифовки модели 710

- После сфероидизации модели 510

- После обработки формы модели 410

Сферический порошок получил широкое признание благодаря своим превосходным характеристикам, что делает его ценным выбором для различных технологий, продуктов и процессов.

- Применение сферического порошка кремнезема Сферический порошок кремнезема в настоящее время широко используется в упаковке крупных интегральных схем и все чаще используется в передовых отраслях промышленности, таких как авиация, аэрокосмическая промышленность, тонкая химия и специализированная керамика. Неотъемлемый элемент систем на основе эпоксидной смолы, этот порошок может снизить расход материала не менее чем на 30%, предлагая тем самым большой потенциал на рынке.

- Преимущества сферического порошка кремнезема 1) Хорошая поверхностная текучесть, позволяющая увеличить количество порошков в упаковке интегральных схем, что приводит в меньшему коэффициенту теплового расширения, улучшенным диэлектрическим свойствам, более длительному сроку службы и повышению производительности производимого электронного устройства. 2) Пластиковая упаковка, изготовленная после сфероидизации, приводит к снижению концентрации стресса и увеличению выхода продукции, сокращению периода производства и снижению вероятности повреждения продукта при транспортировке. 3) Однородный внешний вид поверхности, уменьшающий износ штампа во время производства и последующей обработки, тем самым снижая затраты и увеличивая срок службы штампа.

- Применение высокоэффективного сферического титанового поршка Титановый порошок все чаще используется в порошковой металлургии из-за его впечатляющих механических свойств, устойчивости к коррозии и термической стабильности. Сферический титановый порошок с высокими эксплуатационными характеристиками является одним из наиболее популярных вариантов и обладает рядом желательных характеристик. К ним относятся высокая сферичность, постоянное распределение частиц по размерам, ковкость, пластичность и прочность на растяжение. Эта форма титанового порошка особенна полезна для высокочастотных применений, поскольку она обеспечивает постоянно уплотнение, более высокую точность и повторяемость результатов.

- Применение сферического металлического порошка Сферический металлический порошок является важным ингредиентом при производстве изделий с помощью 3D печати металлом. Посколько эта технология продолжает быстро развиваться, можно ожидать, что рынок сферического металлического порошка останется динамичным и высокодоходным. В 2016 году стоимость отрасли в целом оценивалась в 250 миллионов долларов США.

- Применение сферического глинозема Сферический микропорошок обладает хорошими характеристиками прессования и спекания, что делает его отличным выбором для производства высококачественных керамических изделий. Может использоваться в качестве шлифовального и полировального материала, чтобы избежать царапин. В нефтехимической промышленности сферический порошок оксида алюминия можно использовать для регулирования размера пор и распределения частиц катализатора-носителя путем регулирования размера частиц. Использование сферического оксида алюминия в качестве катализатора может уменьшить истирание и увеличить срок службы катализатора, помогая снизить производственные затраты.