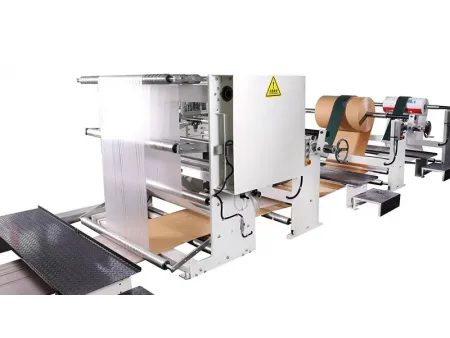

Рукавная линия для производства клапанных мешков

Производство бумажных мешков

Клапанный станок для производства многослойных мешков с клапаном и открытым верхом, использующийся в строительной, химической и пищевой отрасли

- Макс. скорость 450 труб/мин

- Ширина заготовки трубы 300-750 мм

- Длина заготовки трубы 410-1650 мм

Рукавная линия для формирования бумажных мешков, предназначена для производства различных типов клапанных мешков, включая мешки с внутренним слоем из ПП/ПЭ пленки или трубчатой полиэтиленовой пленки. Изготовленные на нашей линии мешки, удобны для хранения и транспортировки широкого спектра продукции: цемента, муки, кормов для животных, сухих строительных смесей, растворов, плиточного клея, огнеупорных материалов, гипса, крахмального клея, технического углерода, ПВХ-пастообразной смолы, целлюлозы, латексного порошка и диоксида титана.Линия для производства многослойных бумажных мешков может быть оснащена 4, 6 и 8-цветными флексопечатными машинами, что позволяет широкий выбор цветовой окраски, учитывая потребности клиента.

- Характеристики

- Комплектация линии

- Преимущества

Автоматическая конвейерная система обеспечивает бесшовную интеграцию рукавной линии с оборудованием формирования дна. Все модули системы управляются с помощью интуитивно понятной панели управления. Такая интеграция значительно повышает производительность и сокращает рабочие затраты. Мы предлагаем адаптацию рукавной линии под ваши индивидуальные требования для производства уникальных клапанных мешков. Полностью автоматизированная линия позволит вам выпускать упаковку, точно соответствующую потребностям вашего производства.

| Модель | |||

| Макс. скорость | 300 труб/мин | 450 труб/мин | 450 труб/мин |

| Длина заготовки трубы | 450-1200 мм | 410-1250 мм | 410-1650 мм |

| Ширина заготовки трубы | 300-600 мм | 300-600 мм | 300-750 мм |

| Габариты (Д×Ш×В) | 36×3.5×3.1 м | 36×3.5×3.1 м | 36×3.5×3.1 м |

| Общая мощность | 50 кВт | 80 кВт | 80 кВт |

| Вес | 45 т | 45 т | 45 т |

| Количество слоев | 4 слоя бумаги (или 3) пленка | 4 слоя бумаги (или 3) пленка | 4 слоя бумаги (или 3) пленка |

- ① Секция добавления пленки

- ② Направляющая ленты

- ③ Секция перфорации

- ④ Секция разматывателей

- ⑤ Секция градуированной резки (ступенчатый конец)

- ⑥ Секция перекрестной вставки

- ⑦ Секция продольной проклейки

- ⑧ Узел формирования трубы

- ⑨ Полная резка и отрывание (Станция привода и разделения)

- ⑩ Система сбора и подсчета

- ⑪ Доставка

- ⑫ Размотка бумаги

- Передовая технология цифрового управления

В рукавной линии используется передовое цифровое управление, обеспечивающее минимальные ошибки резки. Не требуется смена передач, отклонения длины резки менее 2 мм, что гарантирует точность производства. - Конструкция ступенчатой резки

Линия имеет конструкцию быстрой смены диаметра для ступенчатой резки, предотвращающую разрыв бумаги и запутывание ножей. Такая конструкция увеличивает производительность и сокращает отходы, а регулировка диаметра одним щелчком позволяет легко менять размер. - Оптимизированная структура формования

Улучшенная секция формования рукавной линии эффективно контролирует внутреннюю герметичность и внешнюю рыхлость трехслойной бумаги, обеспечивая бесшовное склеивание бумаги. - Система привода без масла

Линия не требует использования масла или смазки, соответствует строгим стандартам гигиены фармацевтической и пищевой промышленности. - Конструкция перфорации

Система перфорации предотвращает внутреннее слипание бумаги, вызванное боковым нанесением клея, уменьшая дефекты в отверстии при подключении к машине для нижнего слоя. - Автоматический контроль натяжения

Система автоматически регулирует натяжение, чтобы предотвратить повреждение бумажного пакета из-за неравномерного натяжения. Новая конструкция тяги ремня и системы отрыва устраняет поверхностные отпечатки и разрывы, сводя к минимуму риск повреждения мешков. - Высококачественные компоненты из Европы

Ключевые детали поставляются из Европы и изготавливаются из легированной стали с использованием высокостандартных процессов термообработки. Это обеспечивает долгосрочную стабильную и надежную работу для непрерывного производства.