Инспекционная машина с 6-сторонней проверкой

Инспекционная машина для 6 сторонней проверки представляет собой автоматизированную систему, разработанную для проведения полной проверки различной продукции, включая светодиоды и полупроводниковые компоненты. Наше контрольное оборудование работает с высокой скоростью, обрабатывая от 3000 до 12.000 изделий в минуту, что обеспечивает высокую пропускную способность для промышленного применения.

Инспекционная машина с системой визуального зрения использует передовую технологию на основе искусственного интеллекта и систему обработки изображений, чтобы выполнить одновременную проверку шести сторон изделий. Кроме того, оборудование способно обнаруживать различные дефекты, включая остатки или избыток клея, отсутствие клея, наличие пузырей, примеси, размытость поверхности, смещение проводов, плохую сварку, повреждение алюминиевой фольги. На основе полученных результатов, инспекционная машина классифицирует продукцию в приемлемую и дефектную категорию, обеспечивая точный контроль качества.

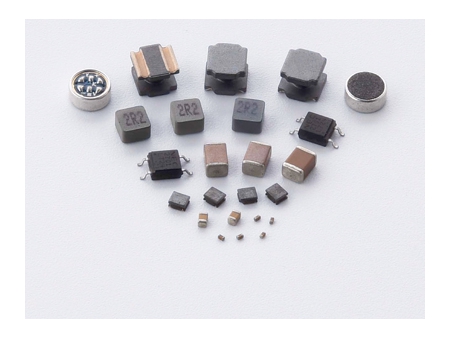

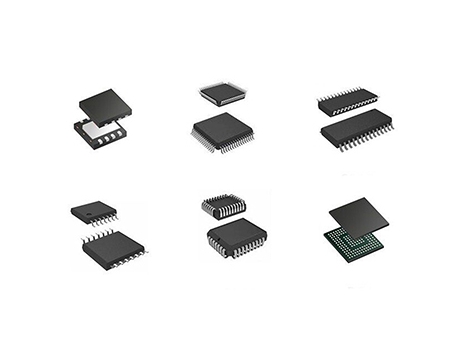

- Электронные компоненты

- Микросхема интегральной схемы

- Катушки индуктивности и резисторы

- Многослойный керамический конденсатор

- Светодиодные чипы

Машина для визуального контроля многосторонних разъемов

Многосторонняя машина для сортировки оборудования

- Разрешение: Макс. 2.3мкм

- Объектив: Зум-объектив

- ПЗС-камера: Шесть цветных камер со скоростью 750 кадров с секунду

- Программное обеспечение: Система визуального контроля на базе искусственного интеллекта (ИИ)

- Источник света: 3D

- Устройство подачи: высокоскоростная система подачи

- Скорость проверки: 3000-12000шт/мин

- Вес машины: 580кг

- Габариты оборудования (Д×Ш×В): 1000×950×1850мм

- Напряжение: 220 В

- Давление воздуха: 0.5-0.8МПа

- Неровность поверхности

- Вариации размеров электродов

- Снятие покрытия

- Черные пятна на торцевой поверхности

- Короткое замыкание

- Повреждение керамики

- Трещины

- Плохая текучесть покрытия

- Магнитная утечка

- Измельчение сырья

- Инспекционная машина оснащена шестью камерами, каждая из которых проверяет одну сторону продукции, обеспечивая полную оценку на 360 градусов. Кроме того, имеется источник бесперебойного питания (ИБП) для поддержания бесперебойной работы, что предотвращает простои времени во время энергетических колебаний.

- Инспекционная машина отличается высокой совместимостью и простотой переключения между различными режимами проверки, что упрощает процесс настройки параметров для различных задач. Кроме того, система использует алгоритмы глубокой проверки для улучшения обнаружения дефектов и точности, включая детальную документацию по электронному моделированию файлов и предоставлению пожизненной бесплатной технической поддержки.

Система визуального контроля на основе глубокого изучения автоматизирует производственный процесс, проводя выявление дефектов, загрязнений, функциональных проблем и других браков в продукции. Эта система улучшает ручные процессы контроля качества, повышая общее качество и сокращая затраты. Каждая запись тестирования сохраняется и используется для самообучения, повышая точность обнаружения с течением времени за счет постоянного совершенствования.

Большинство систем машинного зрения поставляются с библиотекой программных средств, предназначенных для выполнения различных видов проверок. Эти системы предназначены для проверки внешнего вида материалов с помощью статического анализа, автоматически определяя потенциальные дефекты на поверхности материала. Выявленные дефекты классифицируются на основе контрастности, текстуры и/или сходства геометрической формы, что обеспечивает высокую точность инспекции./p>

Система визуального контроля может выполнять различные функции для обеспечения качества и целостности продукции. Система проверяет правильность размещения этикеток, подтверждает целостность упаковки медицинских продуктов, гарантируя, что флаконы с лекарствами полностью запечатаны и защищены уплотнениями, защищающие от несанкционированного вскрытия, а также проверяют готовую продукцию на наличие дефектов, таких как царапины на поверхности, согнутые вторичные диодные штырьки и неполные сварные швы. Контрольная система также проводит подсчет предметов, включая таблетки в блистерных упаковках, флаконы в коробках и компоненты в наборах, а также проверяет характеристики готовых сборок, таких как, включение вставок безопасности потребителя и завершение операций по сборке. Системы визуального контроля также способны измерять микроскопические размеры, такие как, зазор на свечах зажигания, обеспечивая точные и аккуратные измерения для контроля качества.