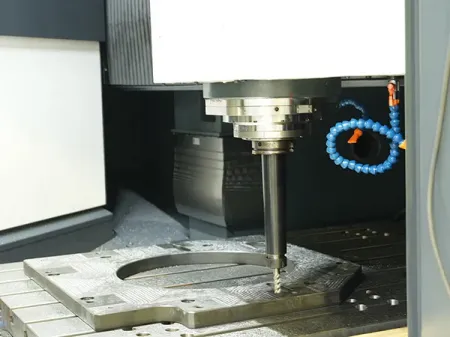

Координатно-расточный станок с ЧПУ

Координатно-расточный стан с ЧПУ выполняет сверление, рассверливание, растачивание, развертывание, фрезерование и нарезание резьбы за одну установку. Особенно эффективен для обработки высокоточных отверстий в корпусных деталях двигателей, для которых крайне важны точность и повторяемость всех параметров.

Координатно-расточная машина PUSH NINGJIANG с легкостью обрабатывает любые сложные материалы, такие как никелевые суперсплавы, титановые сплавы, нержавеющая сталь, алюминиево-магниевые сплавы, легированные стали и инструментальные стали.

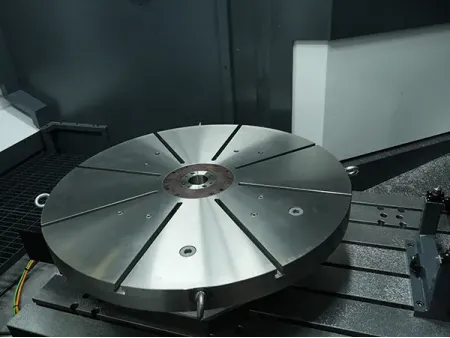

Наиболее распространенные области применения данного оборудования для расточки включают получистовую и чистовую обработку систем высокоточных отверстий в корпусах, дисках и кольцах авиационных двигателей.

Оснащен осями X, Y и Z. Также доступен в исполнении с дополнительным поворотным столом с ЧПУ (ось C) или люльковым столом с ЧПУ (оси A/C) для полноценной 5-осевой обработки.

Все сервоприводы, гайки шарико-винтовых пар и подшипники шпинделя охлаждаются системой постоянной температуры для отвода тепла, выделяемого в процессе высокоскоростной работы. Данная система значительно повышает сохранение точности расточного процесса в течение длительных циклов обработки.

| Рабочий стол | ||

| Размеры рабочей поверхности стола, мм | 1200×1600 | |

| Тип стола | С Т-образными пазами | |

| Размер Т-образного паза | 7-22H12 | |

| Макс. нагрузка на стол, кг | 3000 | |

| Макс. высота обрабатываемой детали, мм | 1000 | |

| Перемещение по осям | ||

| Перемещение по оси X, мм | 1600 | |

| Перемещение по оси Y, мм | 1200 | |

| Перемещение по оси Z, мм | 1000 | |

| Диапазон поворота оси C, ° | n×360 | |

| Расстояние от поверхности стола до торца шпинделя, мм | 350–1350 | |

| Шпиндель | ||

| Конус шпинделя | HSK-A100 | |

| Частота вращения шпинделя, оборотов/минуту | 20–10000 | |

| Выбор скорости | Полностью программируемый | |

| Мощность привода шпинделя S1/S6, кВт | 50/70 | |

| Крутящий момент привода шпинделя S1/S6, Н·м | 400/560 | |

| Инструментальный магазин | ||

| Количество инструментов | 40 | |

| Тип интерфейса инструмента | HSK-A100 | |

| Номинальное усилие зажима инструмента, кН | 60 | |

| Макс. диаметр инструмента, мм | Ø125 (с соседними инструментами) | |

| Ø250 (без соседних инструментов) | ||

| Макс. длина инструмента, мм | 500 | |

| Макс. вес инструмента, кг | 25 | |

| Время смены инструмента (инструмент-инструмент), с | 4 | |

| Время смены инструмента (резка-резка), с | 10 | |

| Режим выбора инструмента | Случайный двунаправленный | |

| Привод и подача | ||

| Подача рабочего стола и салазок (X/Y/Z), м/мин | 0–10 | |

| Скорость перемещения рабочего стола и салазок (X/Y/Z), м/мин | 20 | |

| Обратная связь по положению (X/Y/Z) | Линейная шкала | |

| Точность станка (GB/T17421) | ||

| Точность позиционирования (X/Y/Z), мм | 0.004 | |

| Повторяемость (X/Y/Z), мм | 0.002 | |

| Соответствие стандартам | ||

| GB/T 14660.1-2023: Вертикальные координатно-расточные станки с ЧПУ – Часть 1: Испытания точности GB/T 17421.1-2023: Методы испытаний металлорежущих станков – Часть 1: Геометрическая точность при холостом ходе или квазистатических условиях GB/T 17421.2-2023: Методы испытаний металлорежущих станков – Часть 2: Определение точности позиционирования и повторяемости осей с числовым программным управлением | ||

| Рабочая среда | ||

| Общая мощность (кВА) | 150 | |

| Электропитание | 380В±10%/50 Гц±1 Гц/3-фазный переменный ток | |

Какие типы деталей подходят для обработки на координатно-расточном станке с ЧПУ TK42120?

TK42120 предназначен для создания высокоточных отверстий и отлично подходит для обработки компонентов пресс-форм, точных приспособлений, деталей аэрокосмической промышленности и других заготовок, требующих точного сверления, развертывания, нарезания резьбы и чистового фрезерования за одну установку.

Какова точность позиционирования расточного станка TK42120?

Точность позиционирования осей X, Y и Z составляет 0.004 мм.

Как сохранить точность обработки на станке TK42120?

Точность может быть обеспечена за счет:

- Регулярной проверки и калибровки геометрической точности, включая прямолинейность направляющих, перпендикулярность и соосность шпинделя.

- Контроля состояния инструмента для поддержания его остроты и своевременной замены изношенных инструментов.

- Установки соответствующих режимов резания, таких как скорость и подача.

- Надежного и правильного закрепления и позиционирования заготовки.